Yüksek Yoğunluklu Polietilen (kısaca HDPE), petrol türevli bir termoplastik polimerdir ve genel kimyasal formülü (C₂H₄)n şeklindedir. HDPE formülü, etilen monomer biriminin tekrarını temsil eder ve bir polietilen moleküler zinciri oluşturur. HDPE, diğer polietilen türlerinden farklıdır çünkü yan zincir dallanma sıklığı diğer polietilen türlerine göre daha düşüktür. Bu nedenle HDPE genellikle “lineer” bir zincir olarak adlandırılır. Bu lineer yapı, HDPE’nin daha sıkı bir şekilde paketlenmesine olanak tanır ve olağanüstü malzeme özelliklerinin temel sebebidir.

Rotasyon kalıplama

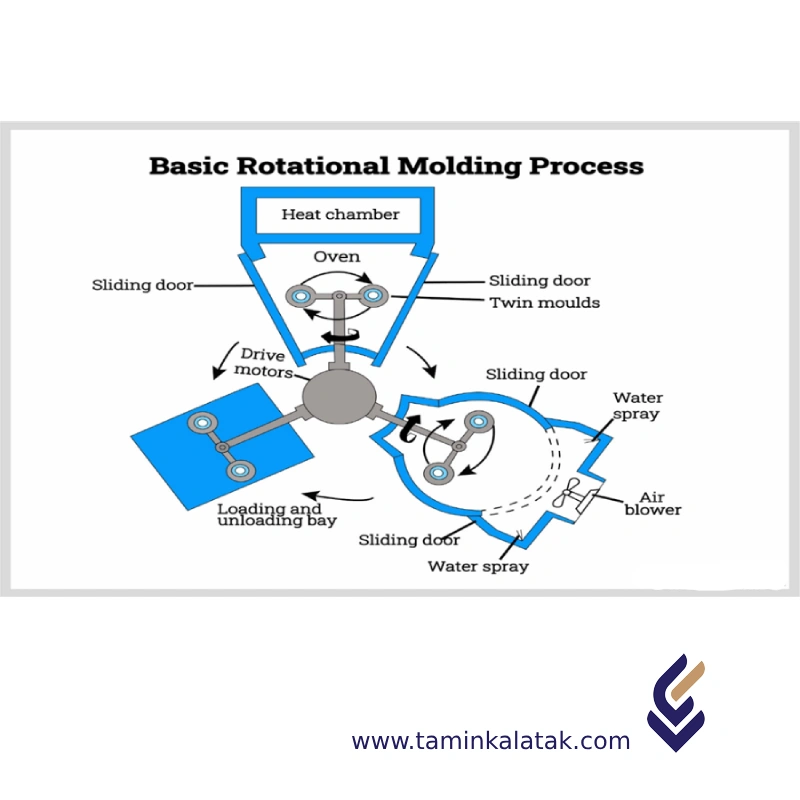

Rotasyon kalıplama, basit ancak etkili bir plastik işleme yöntemidir. Bu teknikte, genellikle toz halinde olan plastik malzeme, içi boş bir kalıp içine yerleştirilir. Bu kalıp genellikle döküm alüminyumdan veya sac çelikten üretilir. Kalıp kapatıldıktan sonra, iki eksen etrafında yavaşça döndürülür. Aynı anda, kalıp bir fırında ısıtılırken sürekli olarak dönmeye devam eder. Sıcaklık arttıkça, plastik toz erir ve kalıbın iç yüzeyini eşit şekilde kaplar. Plastik tamamen sıvı hale geldiğinde, kalıp soğutma istasyonuna taşınır ve burada hava veya bazen ince bir su sisi ile soğutulur. Bu aşamada, plastik yavaşça katılaşır ve nihai şeklini alır. Malzeme yeterince soğuyup kalıp yüzeyinden ayrıldığında, süreç durdurulur ve bitmiş ürün kalıptan çıkarılır.

Rotasyon Kalıplama Türleri

1. Clamshell (İstiridye Kabuk) Rotasyon Kalıplama:

-

Tek kollu bir makine kullanır ve fırın ile soğutma bölmesi birleştirilmiştir.

-

Küçük üretim partileri veya prototipleme için idealdir.

-

Çok kollu makinelerden daha az verimlidir ancak daha az alan gerektirir.

2. Rock and Roll (Sallanma) Rotasyon Kalıplama:

-

Kano ve bot gibi uzun ve dar ürünler için tasarlanmıştır.

-

Kalıp bir eksen etrafında dönerken diğer eksende ileri geri sallanır.

-

Üniform duvar kalınlığına sahip büyük ve uzun parçalar üretmek için uygundur.

3. Shuttle (Seyyar) Rotasyon Kalıplama:

-

Isıtma ve soğutma istasyonları arasında gidip gelen iki kola sahiptir.

-

Aynı anda kalıplama ve soğutma işlemleri yapılabilir, bu da üretim verimliliğini artırır.

-

Orta ve büyük ölçekli üretim için uygundur.

4. Dikey Rotasyon Kalıplama:

-

Geleneksel yatay eksen yerine dikey bir döndürme sistemi kullanır.

-

Malzeme dağılımı üzerinde daha fazla kontrol sağlar.

-

Daha az yaygındır ancak belirli uygulamalar için faydalıdır.

5. Carousel (Atlıkarınca) Rotasyon Kalıplama:

-

En yaygın ve verimli türdür, genellikle üç ila dört kola sahiptir.

-

Kalıplar sürekli olarak yükleme, ısıtma, soğutma ve boşaltma istasyonları arasında hareket eder.

-

Yüksek hacimli üretim ve büyük ölçekli imalat için idealdir.

Rotasyon Kalıplamanın Avantajları

-

Düşük Kalıp Maliyeti: Enjeksiyon veya üfleme kalıplamaya kıyasla kalıplar daha ucuzdur.

-

Üniform Duvar Kalınlığı: Malzeme eşit şekilde dağıtılır, zayıf noktalar oluşmaz.

-

Dikişsiz ve İç İçe Geçmiş Yapılar: Kaynak veya ek yeri olmadan tek parça ürünler üretilebilir.

-

Tasarım Esnekliği: Karmaşık şekiller, alt kesikler ve entegre özellikler mümkündür.

-

Dayanıklı Ürünler: Yüksek darbe direnci ve güçlendirilmiş köşeler sağlar.

-

Geniş Malzeme Yelpazesi: Polietilen (PE), polipropilen (PP) ve naylon gibi malzemeler kullanılabilir.

-

Minimum Malzeme Atığı: Fazla plastik geri dönüştürülebilir ve yeniden kullanılabilir.

-

Büyük Parça Üretimi: Tanklar, konteynerler ve büyük plastik ürünler için idealdir.

-

Tutarlı ve Tekrarlanabilir Süreç: Seri üretimde uniformluk sağlar.

-

Çevre Dostu Süreç: Daha az enerji tüketimi ve geri dönüştürülebilir malzemeler kullanılır.

Rotasyon Kalıplamanın Dezavantajları

-

Uzun Döngü Süreleri: Enjeksiyon veya üfleme kalıplamaya göre daha yavaştır.

-

Yüksek Malzeme Maliyetleri: Belirli termoplastiklerle sınırlıdır ve bu malzemeler daha pahalı olabilir.

-

Sadece İç İçe Geçmiş Parçalar: Katı veya çok detaylı küçük bileşenler için uygun değildir.

-

Düşük Hassasiyet ve Tolerans: Enjeksiyon kalıplamaya kıyasla boyutsal kontrol daha azdır.

-

Sınırlı Otomasyon: Daha fazla iş gücü gerektirir, bu da büyük üretimlerde maliyeti artırır.

-

Yüzey Kalitesi Sınırlamaları: Pürüzsüz veya parlak yüzeyler için ek işlem gerekebilir.

-

Düşük Üretim Verimliliği: Uzun döngü süreleri nedeniyle yüksek hacimli üretim için ideal değildir.

-

Güç İçin Daha Kalın Duvarlar Gerekir: İnce duvarlı parçalar gerekli dayanıklılığa sahip olmayabilir.

-

Uzun Soğuma Süresi: Soğuma süresi üretim süresini artırır.

Rotasyon Kalıplamanın Uygulama Alanları

-

Depolama Tankları: Su, yakıt ve kimyasal depolama konteynerleri.

-

Otomotiv Parçaları: Yakıt tankları, hava kanalları, çamurluklar ve çamurluk kapakları.

-

Endüstriyel Konteynerler: Kutular, huniler ve taşıma konteynerleri.

-

Oyun Alanı Ekipmanları: Kaydıraklar, tırmanma yapıları ve dış mekan oyun setleri.

-

Mobilya: Modern plastik sandalyeler, masalar ve dekoratif eşyalar.

-

Denizcilik ve Teknecilik: Kanolar, kayıklar, şamandıralar ve iskele yüzdürücüleri.

-

Tıbbi Ekipmanlar: Muhafazalar, kasalar ve hasta destek cihazları.

-

Tarım Ürünleri: Yem depolama kutuları, su yalakları ve sulama tankları.

-

Rekreasyon ve Spor Ekipmanları: Kasklar, koniler ve koruyucu pedler.

-

Yol ve Trafik Güvenliği: Bariyerler, trafik konileri ve yol işaretleri.

-

Tüketici Ürünleri: Soğutucular, alet kutuları ve özel çantalar.

Applications

Rotasyon kalıplama

| Ürünler | Kalite | MFI (g/10 dk) | Yoğunluk (g/mm³) | İşleme Yöntemi | Uygulamalar |

|---|---|---|---|---|---|

| MDPE ROTOKALIPLAMA | MD38504UV | 26/02/2026 | 938,00 | Rotasyon kalıplama | Su Depolama Tankları Yakıt Depolama Tankları Deniz Şamandıraları ve Yüzdürme Elemanları Tarımsal Kaplar Kimyasal Depolama Varilleri Oyun Parkı Ekipmanları Yol Güvenlik Bariyerleri |