EKSTRÜZYON

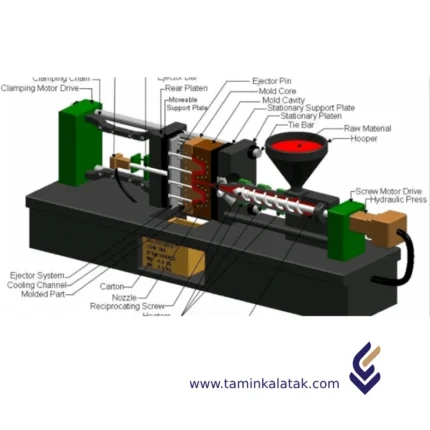

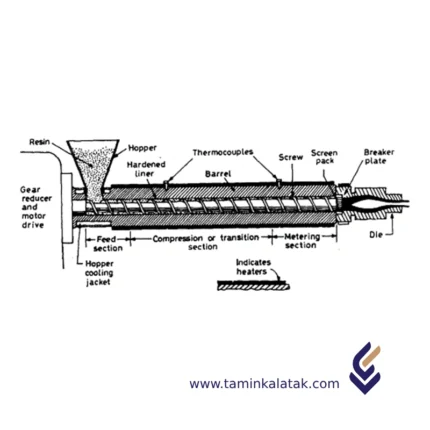

Ekstrüzyon süreci, yumuşak bir malzemeyi sürekli olarak belirli bir forma dönüştürmek için tasarlanmıştır. Bu işleme/üretim makinesinin merkezi bileşeni bir vida konveyörüdür. Soğuk plastik malzemeyi (granül veya toz formunda) vida hareketiyle ileri taşır, sıkıştırır ve harici ısıtıcıların sağladığı ısı ile viskoz akışın sürtünmesi sayesinde eriyik hale getirir (Bkz. Şekil 1). Bu işlem sırasında, eritilmiş plastiğin kalıba girmeden hemen önce en yüksek seviyeye ulaşan bir basınç oluşur. Vida ve kalıp arasına yerleştirilen, bir kırıcı plaka üzerinde desteklenen ince veya kalın örgü eleklerden oluşan süzgeç paketi, kirleri ve tam olarak erimemiş polimer topaklarını filtreler. Eritilmiş plastik üzerindeki basınç, malzemeyi bir adaptör ve ardından kalıba zorlar; kalıp, nihai ekstrüde ürünün şeklini belirler.

Sıcak EkstrüzyonSıcak ekstrüzyon, malzemenin çalışma sertleşmesini önlemek ve kalıptan geçişini kolaylaştırmak amacıyla malzemenin yeniden kristalleşme sıcaklığının üzerinde gerçekleştirilen bir sıcak işleme yöntemidir. Çoğu sıcak ekstrüzyon işlemi, 230 ila 11.000 metrik ton aralığında değişen yatay hidrolik preslerde yapılır. Basınçlar 30 ila 700 MPa arasında değişir, bu nedenle yağ veya grafit gibi düşük sıcaklıklarda, cam tozu gibi yüksek sıcaklıklarda kullanılan bir yağlama gereklidir. Bu sürecin en büyük dezavantajı, makine maliyetleri ve bakım giderleridir.

Soğuk EkstrüzyonSoğuk ekstrüzyon, başlangıç malzemesinin (külçe veya parça) oda sıcaklığında bulunduğu, itme yoluyla gerçekleştirilen bir sıkıştırma şekillendirme işlemidir. Ancak işlem sırasında, deformasyon çalışmasının ısıya dönüşmesi nedeniyle malzeme birkaç yüz dereceye kadar ısınır. Tipik olarak, malzeme tamamen veya kısmen sabit bir kalıp içine yerleştirilir ve üzerine bir zımba ile basınç uygulanır.

Ekstrüzyonun Avantajları

- Büyük ölçekli üretim için maliyet etkin ve minimum atık üretimi sağlar.

- Çeşitli malzemeler ve şekilleri destekleyen çok yönlü bir yöntemdir.

- Katkı maddeleri ve tasarım esnekliği sayesinde özelleştirilebilir.

- Tutarlı kalite ve ölçeklenebilir üretim imkânı sunar.

- Enerji verimlidir ve diğer süreçlerle entegre edilebilir.

Ekstrüzyonun Dezavantajları

- Malzeme sınırlamaları: Tüm polimerler ekstrüzyona uygun değildir.

- Yüksek kurulum maliyetleri: Ekipman ve kalıplar pahalıdır.

- Boyutsal değişkenlik: Soğuma sırasında büzülme ve kalıptan çıkarken genleşme olabilir.

- Şekil sınırlamaları: Karmaşık tasarımlar zor uygulanır.

- Kalite kontrol sorunları: Yüzey kusurları ve malzeme tutarsızlıkları oluşabilir.

- Son işlem gerekliliği: Kesme, bitirme veya kaplama işlemleri gerekebilir.

- Çevresel etkiler: Enerji tüketimi ve plastik atıklar çevresel endişelere yol açabilir.

Ekstrüzyon Uygulamaları

1. İnşaat Sektörü

- Borular ve tüpler (örneğin PVC borular, drenaj sistemleri).

- Pencere ve kapı profilleri (örneğin uPVC çerçeveler).

- Yalıtım malzemeleri (örneğin köpük levhalar, hava sızdırmazlık fitilleri).

2. Ambalaj Sektörü

- Plastik filmler ve levhalar (örneğin gıda ambalajları, shrink filmler).

- Kaplar ve tepsiler.

3. Otomotiv Sektörü

- Sızdırmazlık contaları ve keçeler.

- Kablo ve tel yalıtımı.

- İç kaplamalar ve koruyucu kılıflar.

4. Tüketici Ürünleri

- Pipetler, halatlar ve bahçe hortumları.

- Mobilya veya beyaz eşyalar için plastik profiller.

5. Elektrik ve Elektronik

- Tel ve kablo kaplamaları.

- Elektrik tesisatı için koruyucu borular.

6. Tıp Alanı

- Kateterler, tüpler ve diğer tıbbi sınıf profiller.

7. Endüstriyel Uygulamalar

- Konveyör bantları ve kılavuzları.

- Makineler için koruyucu kaplamalar.

8. Tarım

- Sulama boruları ve filmler.

- Seralar için kaplama malzemeleri.

Genel Amaçlı Poli Stiren (GPPS)

Genel amaçlı polistiren (GPPS), süspansiyon işlemiyle stiren monomerinin polimerleşmesi sonucu üretilir. Granüller halinde sıkıştırılan katı bir üründür ve geniş bir ürün yelpazesinin üretiminde kullanılır. Bu malzeme yüksek şeffaflığa ve berraklığa sahiptir. GPPS, sert ve şeffaf bir termoplastik polimer olup, oldukça çok yönlüdür ve kolay işlenebilir. GPPS mükemmel elektrik yalıtım özelliklerine sahiptir, hafiftir ve iyi boyutsal stabilite gösterir. Yaygın olarak ambalaj, ev eşyaları ve ofis malzemeleri gibi birçok alanda kullanılmaktadır.

YapıGPPS, stiren monomerinden üretilen bir termoplastik polimerdir. GPPS’nin kimyasal yapısı, kovalent bağlarla birbirine bağlanmış lineer bir stiren monomer zincirinden oluşur. GPPS’nin özellikleri, akrilonitril, bütadien, çinko veya metil metakrilat gibi diğer monomerlerle kopolimerleştirilerek değiştirilebilir.

Genel Amaçlı Polistirenin ÖzellikleriGPPS, neme karşı yüksek direnç gösterir ve iyi elektrik yalıtım özelliklerine sahiptir. Ancak düşük darbe dayanımına sahip kırılgan bir malzemedir. GPPS’nin çekme dayanımı 50-60 MPa, eğilme modülü ise 2.200-2.500 MPa arasındadır. Cam geçiş sıcaklığı (Tg) 85-105°C, erime sıcaklığı (Tm) 200-240°C’dir. Ayrıca, 0.45 MPa yük altında 70-80°C ısıl sapma sıcaklığına (HDT) sahiptir.

Kullanım AlanlarıGenel Amaçlı Polistiren (GPPS), çok yönlü bir termoplastik malzeme olup çeşitli alanlarda kullanılır. İşte en yaygın kullanım alanları:

Ambalaj Sektörü

GPPS, mükemmel şeffaflığı, sertliği ve kalıplanabilirliği sayesinde ambalaj malzemeleri için popüler bir seçimdir. Yaygın kullanım alanları:- Gıda kapları

- Tek kullanımlık çatal, bıçak ve kaşık

- CD kutuları

- İlaç sektöründe kullanılan blister ambalajlar

Tüketici Ürünleri

GPPS, hafifliği, elektrik yalıtımı ve boyutsal stabilitesi sayesinde çeşitli tüketici ürünlerinin üretiminde kullanılır. Bunlar arasında:- Oyuncaklar

- Kozmetik ambalajları

- Askılar, tepsiler ve düzenleyiciler gibi ev eşyaları

Yapı ve İnşaat

GPPS, mükemmel yalıtım özellikleri, hafifliği ve boyutsal stabilitesi nedeniyle inşaat sektöründe kullanılır. Yaygın kullanım alanları:- Yalıtım köpük levhaları

- Pencere çerçeveleri

- Aydınlatma armatürleri

Otomotiv Endüstrisi

GPPS, mükemmel kalıplanabilirliği ve boyutsal stabilitesi sayesinde otomotiv endüstrisinde çeşitli parçaların üretiminde de kullanılır. Örnekler:- Gösterge panelleri

- Kapı panelleri

- Ön ızgaralar

Avantajları

- Mükemmel kalıplanabilirlik

- Isı ve elektrik için iyi bir yalıtkan

- Çok yönlü ve maliyet açısından verimli

- İçeriğin net şekilde görülmesini sağlar

- İyi boyutsal stabilite

Dezavantajları

- Düşük darbe dayanımı

- Düşük termal stabilite

- Biyolojik olarak parçalanamaz