Akrilonitril Bütadien Stiren (ABS)

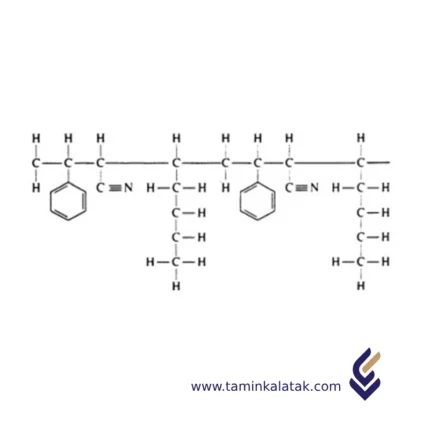

ABS, stiren ve akrilonitrilin, polibütadien varlığında polimerizasyonu ile üretilen bir terpolimerdir. Bu bileşenlerin oranları değişebilir: %15 ila %35 akrilonitril, %5 ila %30 bütadien ve %40 ila %60 stiren. ABS genellikle emülsifikasyon süreci veya normalde birleşmeyen ürünlerin tek bir ürüne dönüştürülmesini sağlayan özel tekniklerle polimerleştirilir.

Akrilonitril Bütadien Stiren (ABS)

ABS, uzun polibütadien zincirlerinin, daha kısa poli(stiren-ko-akrilonitril) zincirleriyle çapraz bağlanmasıyla oluşur.Akrilonitril Bütadien Stiren (ABS) Özellikler

Polimerlerin kombinasyonu, ABS'ye çeşitli uygulamalar için son derece arzu edilen benzersiz bir özellik seti kazandırır. Akrilonitril bileşeni, malzemenin kimyasal ve termal direncine katkıda bulunurken, bütadien bileşeni darbe direncini ve dayanıklılığı artırır. Son olarak, stiren bileşeni ABS'ye sertlik ve işlenebilirlik kazandırır. ABS'nin çekme mukavemeti 30 ila 60 megapascal (MPa) arasında değişerek yapısal bütünlük ve yük taşıma kapasitesini garanti eder. Ayrıca, ABS malzemeleri asitler, alkaliler ve çeşitli çözücüler dahil olmak üzere geniş bir kimyasal yelpazeye karşı iyi direnç gösterir.Uygulamalar Akrilonitril Bütadien Stiren (ABS)

- Otomotiv Sektörü: ABS, otomotiv endüstrisinde hem iç hem de dış bileşenlerde yaygın olarak kullanılmaktadır. Mükemmel darbe direnci, dayanıklılığı ve kolay işlenebilirliği sayesinde gösterge panelleri, kapı kaplamaları, iç kollar ve dış gövde parçaları gibi uygulamalara uygundur.

- Tüketici Ürünleri: ABS, elektrikli süpürgeler, mutfak aletleri ve ev eğlence sistemleri dahil olmak üzere birçok ev aletinin üretiminde yaygın olarak kullanılmaktadır. ABS'nin sağlamlığı, darbe direnci ve elektrik yalıtım özellikleri, bu tür uygulamalar için ideal hale getirir.

- Tıp ve Sağlık Sektörü: ABS malzemeleri tıp ve sağlık sektörlerinde giderek daha fazla kullanılmaktadır. Biyouyumluluğu, kolay sterilizasyonu ve kimyasal direnci sayesinde tıbbi ekipman muhafazaları, saplar ve tepsiler gibi uygulamalara uygundur. ABS'nin boyutsal kararlılığı ve dayanıklılığı, tıbbi cihazların tekrar eden sterilizasyon işlemlerine performans kaybı olmadan dayanmasını sağlar.

- Sanayi ve Üretim: ABS malzemeleri sanayi ve üretim sektörlerinde çok sayıda uygulama alanı bulur. Koruyucu ekipmanlar, alet sapları, makine bileşenleri ve endüstriyel makineler için muhafazalar üretiminde yaygın olarak kullanılır. ABS'nin mükemmel mekanik özellikleri, özellikle darbe direnci ve boyutsal kararlılığı, onu zorlu endüstriyel ortamlar için uygun hale getirir.

Avantajları Uygulamalar Akrilonitril Bütadien Stiren (ABS)

- Makul üretim maliyetleri

- Defalarca ısıtılıp soğutulmaya dayanıklılık

- Geri dönüştürülebilir olması

- Yüksek darbe direnci

- Kimyasal direnç

- Yüksek mukavemet ve sertlik

Dezavantajları Uygulamalar Akrilonitril Bütadien Stiren (ABS)

- Yanıcılık

- Zayıf hava koşullarına dayanıklılık

- Sınırlı ısı direnci

Akrilonitril Stiren Akrilat (ASA)

ASA, SAN ve akrilik kauçuğun bir kopolimeridir ve ABS'nin çoğu avantajını korurken mükemmel hava koşullarına dayanıklılığı ile öne çıkan son derece işlevsel bir plastiktir. Fiziksel özelliklerini ve görünümünü uzun süre dış mekân uygulamalarında koruma yeteneği sayesinde otomobil dış aksamları, inşaat ve mobilya kaplama levhaları gibi alanlarda kullanılmaktadır.

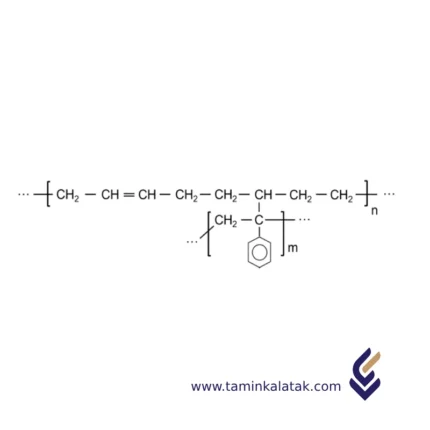

Akrilonitril Stiren Akrilat Yapısı

ASA, genellikle akrilonitril ve stirenin bir akrilik ester elastomer omurgasına aşılanmasıyla oluşur. Akrilik ester fazı malzemeye esneklik ve darbe direnci kazandırırken, akrilonitril ve stiren fazları sertlik, kimyasal direnç ve yüzey kalitesine katkıda bulunur.Akrilonitril Stiren Akrilat Özellikleri

Akrilonitril-Stiren-Akrilat (ASA) polimeri, zorlu dış mekân uygulamaları için uygun hale getiren bir dizi özelliğe sahiptir. ASA, mükemmel hava koşullarına dayanıklılığı, yüksek darbe dayanımı ve UV kararlılığı ile bilinen bir termoplastiktir ve bu özellikleri onu dış mekân uygulamaları için ideal kılar. Akrilonitrilin sağlamlığı, stirenin sertliği ve akrilik esterin hava koşullarına dayanıklılığı bir araya gelerek, güneş ışığına ve zorlu çevresel koşullara uzun süre maruz kaldığında bile rengini, parlaklığını ve mekanik bütünlüğünü koruyan bir malzeme oluşturur. ASA, kimyasallara, ısıya ve çevresel gerilme çatlamalarına karşı dirençlidir ve karmaşık şekillere kalıplanabilmesine olanak tanıyan iyi işlenebilirlik özelliklerine sahiptir. Dayanıklılığı ve estetik nitelikleri nedeniyle otomotiv parçaları, dış mekân mobilyaları ve yapı malzemelerinde yaygın olarak kullanılır.Uygulamalar

Otomotiv Sektörü

- Dış Bileşenler: ASA, UV radyasyonuna ve zorlu hava koşullarına karşı dayanıklılığı nedeniyle yan aynalar, radyatör ızgaraları ve kaplama parçalarının üretiminde kullanılır.

- İç Bileşenler: Dayanıklılık ve estetik çekicilik gerektiren gösterge panelleri, iç kaplamalar ve diğer parçalar için tercih edilir.

İnşaat ve Yapı Sektörü

- Çatı Kaplama ve Dış Cephe Kaplamaları: ASA, güneş ışığına maruz kaldığında solma ve çatlama direnci nedeniyle çatı kaplama levhaları, dış cephe kaplamaları ve siding malzemelerinde kullanılır.

- Pencere ve Kapılar: ASA'dan üretilen çerçeve ve profiller dayanıklıdır ve zamanla renklerini korur.

Elektrik ve Elektronik

- Muhafazalar ve Kasalar: ASA, darbe direnci ve estetik yüzey kalitesi sayesinde elektronik cihazların, elektrik bileşenlerinin ve ev aletlerinin muhafazalarında kullanılır.

- Bağlantı Elemanları ve İzolatörler: Yalıtım özellikleri ve stabilitesi nedeniyle değerli bir polimerdir.

Tüketici Ürünleri

- Dış Mekân Mobilyaları: Güneş ışığına ve yağmura uzun süre maruz kaldığında rengini ve dayanıklılığını koruduğu için sandalyeler, masalar ve diğer dış mekân mobilyalarında yaygın olarak kullanılır.

- Ev Ürünleri: Mutfak aletleri, elektrikli süpürgeler ve diğer dayanıklı tüketim mallarında tercih edilir.

3D Baskı

- Filament Malzemesi: ASA, özellikle dış mekân uygulamaları için popüler bir 3D baskı malzemesidir ve ABS'ye kıyasla daha iyi UV direnci sunar.

Avantajları

- Yüksek darbe dayanımı

- İyi işlenebilirlik

- Hava koşullarına dayanıklılık

- Renk ve parlaklık koruma özelliği

- Dayanıklılık

Dezavantajları

- Sınırlı yüksek sıcaklık dayanımı

- Yanıcılık

- Metallerle kıyaslandığında daha düşük mukavemet

- Çevresel etki

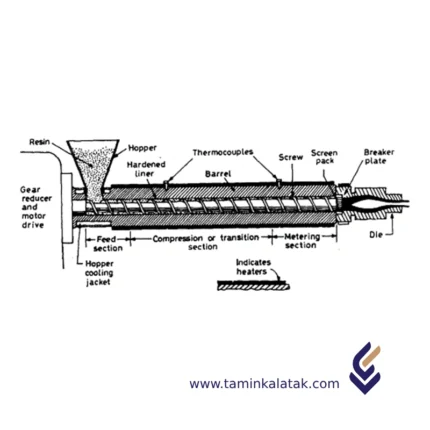

EKSTRÜZYON

Ekstrüzyon süreci, yumuşak bir malzemeyi sürekli olarak belirli bir forma dönüştürmek için tasarlanmıştır. Bu işleme/üretim makinesinin merkezi bileşeni bir vida konveyörüdür. Soğuk plastik malzemeyi (granül veya toz formunda) vida hareketiyle ileri taşır, sıkıştırır ve harici ısıtıcıların sağladığı ısı ile viskoz akışın sürtünmesi sayesinde eriyik hale getirir (Bkz. Şekil 1). Bu işlem sırasında, eritilmiş plastiğin kalıba girmeden hemen önce en yüksek seviyeye ulaşan bir basınç oluşur. Vida ve kalıp arasına yerleştirilen, bir kırıcı plaka üzerinde desteklenen ince veya kalın örgü eleklerden oluşan süzgeç paketi, kirleri ve tam olarak erimemiş polimer topaklarını filtreler. Eritilmiş plastik üzerindeki basınç, malzemeyi bir adaptör ve ardından kalıba zorlar; kalıp, nihai ekstrüde ürünün şeklini belirler.

Sıcak EkstrüzyonSıcak ekstrüzyon, malzemenin çalışma sertleşmesini önlemek ve kalıptan geçişini kolaylaştırmak amacıyla malzemenin yeniden kristalleşme sıcaklığının üzerinde gerçekleştirilen bir sıcak işleme yöntemidir. Çoğu sıcak ekstrüzyon işlemi, 230 ila 11.000 metrik ton aralığında değişen yatay hidrolik preslerde yapılır. Basınçlar 30 ila 700 MPa arasında değişir, bu nedenle yağ veya grafit gibi düşük sıcaklıklarda, cam tozu gibi yüksek sıcaklıklarda kullanılan bir yağlama gereklidir. Bu sürecin en büyük dezavantajı, makine maliyetleri ve bakım giderleridir.

Soğuk EkstrüzyonSoğuk ekstrüzyon, başlangıç malzemesinin (külçe veya parça) oda sıcaklığında bulunduğu, itme yoluyla gerçekleştirilen bir sıkıştırma şekillendirme işlemidir. Ancak işlem sırasında, deformasyon çalışmasının ısıya dönüşmesi nedeniyle malzeme birkaç yüz dereceye kadar ısınır. Tipik olarak, malzeme tamamen veya kısmen sabit bir kalıp içine yerleştirilir ve üzerine bir zımba ile basınç uygulanır.

Ekstrüzyonun Avantajları

- Büyük ölçekli üretim için maliyet etkin ve minimum atık üretimi sağlar.

- Çeşitli malzemeler ve şekilleri destekleyen çok yönlü bir yöntemdir.

- Katkı maddeleri ve tasarım esnekliği sayesinde özelleştirilebilir.

- Tutarlı kalite ve ölçeklenebilir üretim imkânı sunar.

- Enerji verimlidir ve diğer süreçlerle entegre edilebilir.

Ekstrüzyonun Dezavantajları

- Malzeme sınırlamaları: Tüm polimerler ekstrüzyona uygun değildir.

- Yüksek kurulum maliyetleri: Ekipman ve kalıplar pahalıdır.

- Boyutsal değişkenlik: Soğuma sırasında büzülme ve kalıptan çıkarken genleşme olabilir.

- Şekil sınırlamaları: Karmaşık tasarımlar zor uygulanır.

- Kalite kontrol sorunları: Yüzey kusurları ve malzeme tutarsızlıkları oluşabilir.

- Son işlem gerekliliği: Kesme, bitirme veya kaplama işlemleri gerekebilir.

- Çevresel etkiler: Enerji tüketimi ve plastik atıklar çevresel endişelere yol açabilir.

Ekstrüzyon Uygulamaları

1. İnşaat Sektörü

- Borular ve tüpler (örneğin PVC borular, drenaj sistemleri).

- Pencere ve kapı profilleri (örneğin uPVC çerçeveler).

- Yalıtım malzemeleri (örneğin köpük levhalar, hava sızdırmazlık fitilleri).

2. Ambalaj Sektörü

- Plastik filmler ve levhalar (örneğin gıda ambalajları, shrink filmler).

- Kaplar ve tepsiler.

3. Otomotiv Sektörü

- Sızdırmazlık contaları ve keçeler.

- Kablo ve tel yalıtımı.

- İç kaplamalar ve koruyucu kılıflar.

4. Tüketici Ürünleri

- Pipetler, halatlar ve bahçe hortumları.

- Mobilya veya beyaz eşyalar için plastik profiller.

5. Elektrik ve Elektronik

- Tel ve kablo kaplamaları.

- Elektrik tesisatı için koruyucu borular.

6. Tıp Alanı

- Kateterler, tüpler ve diğer tıbbi sınıf profiller.

7. Endüstriyel Uygulamalar

- Konveyör bantları ve kılavuzları.

- Makineler için koruyucu kaplamalar.

8. Tarım

- Sulama boruları ve filmler.

- Seralar için kaplama malzemeleri.