Yüksek Yoğunluklu Polietilen (kısaca HDPE), petrol türevli bir termoplastik polimerdir ve genel kimyasal formülü (C₂H₄)n şeklindedir. HDPE formülü, etilen monomer biriminin tekrarını temsil eder ve bir polietilen moleküler zinciri oluşturur. HDPE, diğer polietilen türlerinden farklıdır çünkü yan zincir dallanma sıklığı diğer polietilen türlerine göre daha düşüktür. Bu nedenle HDPE genellikle “lineer” bir zincir olarak adlandırılır. Bu lineer yapı, HDPE’nin daha sıkı bir şekilde paketlenmesine olanak tanır ve olağanüstü malzeme özelliklerinin temel sebebidir.

Şişirme

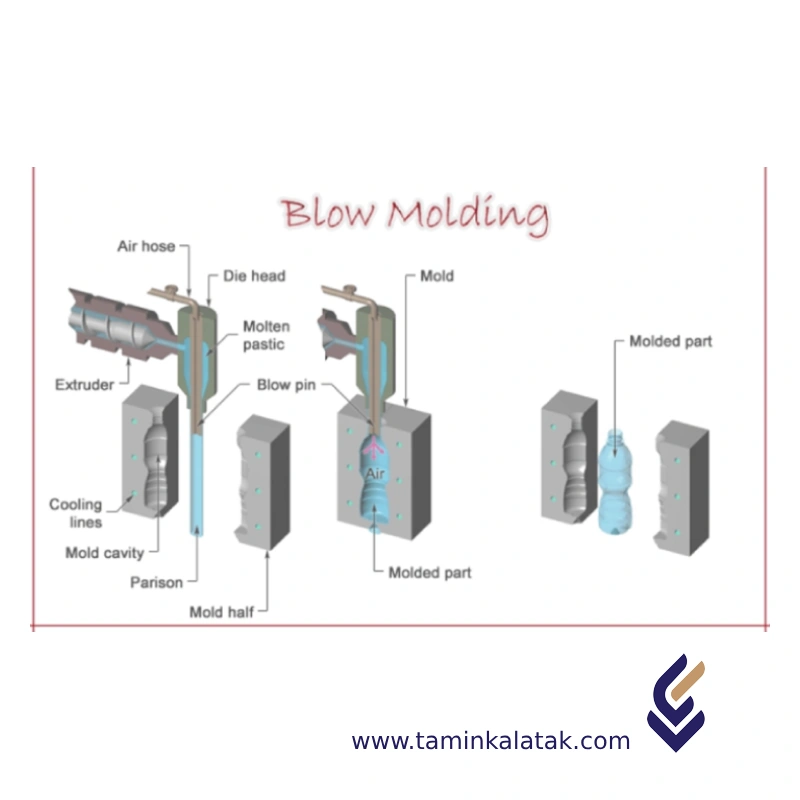

Şişirme Kalıplama (Blow Molding)

Şişirme kalıplama, ısıtılmış plastik bir tüpün (parizon veya preform olarak adlandırılır) kalıp boşluğu içinde şişirilerek kalıp şekline uygun hale getirilmesiyle içi boş plastik parçaların üretilmesini sağlayan bir üretim sürecidir. Bu yöntem, şişeler, kaplar ve diğer içi boş plastik nesnelerin üretiminde yaygın olarak kullanılmaktadır.

Şişirme Kalıplama Türleri

1. Sürekli Ekstrüzyon Şişirme Kalıplama (Continuous Extrusion Blow Molding – EBM)

Süreç:

- Erimiş plastik, sürekli olarak boru şeklinde (parison) ekstrüde edilir.

- Kalıp, parizonun etrafını sarar ve hava üfleyerek plastik şişirilir.

- Parça soğutulur, katılaşır ve kalıptan çıkarılır.

2. Aralıklı Ekstrüzyon Şişirme Kalıplama (Intermittent Extrusion Blow Molding – EBM)

Türleri:

Geri ve İleri Hareket Eden Vida Sistemi (Reciprocating Screw System):

- Vida ileri-geri hareket ederek plastiği biriktirir ve ardından kalıba iter.

Akümülatör Kafalı Sistem (Accumulator Head System):

- Plastik, önce bir akümülatör içinde depolanır ve ardından tek bir seferde boşaltılır.

3. Enjeksiyon Şişirme Kalıplama (Injection Blow Molding – IBM)

Süreç:

- Plastik önce küçük bir tüp (preform) şeklinde enjeksiyon kalıplamayla üretilir.

- Preform, üfleme kalıbına yerleştirilerek hava ile şişirilir.

- Son şekil oluşturulur, soğutulur ve kalıptan çıkarılır.

4. Enjeksiyon Germe Şişirme Kalıplama (Injection Stretch Blow Molding – ISBM)

Süreç:

- IBM ile benzerdir, ancak şişirme öncesinde bir germe aşaması içerir.

- Preform tekrar ısıtılır, boyuna doğru gerilir ve ardından üflenerek şekil verilir.

- Bu işlem, malzemenin dayanıklılığını ve berraklığını artırır.

5. Ekstrüzyon Germe Şişirme Kalıplama (Extrusion Stretch Blow Molding – ESBM)

Süreç:

- Parizon ekstrüde edilir ve kalıpta sıkıştırılır.

- Şişirme öncesinde hem uzunlamasına (aksiyal) hem de dışa doğru (radyal) gerilerek mukavemeti artırılır.

Şişirme Kalıplamanın Avantajları

✅ Maliyet açısından verimli üretim süreci

✅ Yüksek verimlilik ve hızlı üretim süresi

✅ Karmaşık şekillerin üretilebilmesi

✅ Hafif ve dayanıklı ürünler

✅ Farklı plastik malzemelerle kullanılabilir

✅ Büyük ve küçük ürünler için uygundur

Şişirme Kalıplamanın Dezavantajları

❌ Yalnızca içi boş şekiller üretilebilir

❌ Başlangıç ekipman ve kalıp maliyetleri yüksektir

❌ Duvar kalınlığında tutarsızlıklar olabilir

❌ Zayıf dikiş hatları ve gerilim noktaları oluşabilir

❌ Enjeksiyon kalıplamaya kıyasla daha az hassasiyet sağlar

❌ Yüksek enerji tüketimi

Şişirme Kalıplamanın Kullanım Alanları

Ambalaj Endüstrisi

- İçecek şişeleri (meşrubat, su, süt, meyve suyu vb.)

- Kozmetik ve kişisel bakım ürünleri için şişeler

- Ev temizlik ürünleri ve ilaç şişeleri

Otomotiv Endüstrisi

- Yakıt depoları

- Hava kanalları

- Cam suyu ve soğutucu sıvı depoları

Endüstriyel ve Kimyasal Depolama

- Variller, fıçılar ve büyük kaplar (IBC tankları)

- Sprey şişeleri ve kimyasal saklama kapları

Tıbbi ve Eczacılık Ürünleri

- Serum şişeleri (IV şişeleri)

- İlaç saklama kapları

- Tıbbi teşhis cihazlarının muhafazaları

Tüketici Ürünleri

- Oyuncaklar

- Mobilya bileşenleri

- Spor su şişeleri ve deterjan kapları

İnşaat Sektörü

- Su tankları

- Foseptik tankları

- Boru sistemleri ve kanallar

Tarım Endüstrisi

- Pestisit ve gübre kapları

- Sulama kovaları ve su taşıma kapları

- Tarım için sulama bileşenleri

Sonuç

Şişirme kalıplama, içi boş plastik ürünlerin seri üretimi için ideal bir üretim yöntemidir.

Düşük maliyetli, hızlı ve verimli bir üretim süreci sunar.

İçecek, otomotiv, tıp, tarım ve ambalaj sektörlerinde yaygın olarak kullanılmaktadır.

Ancak, yalnızca içi boş parçalar üretmekle sınırlıdır ve başlangıç maliyetleri yüksektir.

Applications

Şişirme

| Ürünler | Kalite | MFI (g/10 dk) | Yoğunluk (g/mm³) | İşleme Yöntemi | Uygulamalar | Data Sheet | MSDS | Broşür |

|---|---|---|---|---|---|---|---|---|

| HDPE | HD 0035 | ~0.30–0.40 g/10 min | ~0.953–0.955 | Şişirme Kalıplama | Ambalaj Endüstrisi / Endüstriyel ve Kimyasal Kaplar / Tarım ve Ev Ürünleri / Otomotiv Uygulamaları | HF-4760(BL3) is a blow molding grade resin with high density polyethylene with 1-Butene as comonomer which is manufactured by the suspension polymerization of ethylene monomer. Stiffness, good ESCR are it’s spetial properties. High rigidity and good flowablity which made it proper for usage in bottles and small blow molding goods. | ||

| HDPE | BL3 | ~0.30–0.40 g/10 min | ~0.954–0.956 | Şişirme Kalıplama | Ambalaj Endüstrisi / Endüstriyel ve Kimyasal Kaplar / Tarım ve Ev Ürünleri / Otomotiv Uygulamaları | |||

| HDPE | HF-4760(BL3) | ~0.30–0.40 g/10 min | ~0.954–0.956 | Şişirme Kalıplama | Ambalaj Endüstrisi / Endüstriyel ve Kimyasal Kaplar / Ev ve Tarım Ürünleri / Otomotiv Uygulamaları | HM-8355(BL4) is a Blow molding grade resin which is manufactured by suspension polymerization of ethylene monomer. HM-8355 (BL4) is a bi-modal high density polyethylene with Butene-1 as comonomer with general purpose of large container. | ||

| HDPE | HM-8355(BL4) | ~0.35–0.45 g/10 min | ~0.955–0.957 | Şişirme Kalıplama | Endüstriyel ve Kimyasal Kaplar / Ambalaj Endüstrisi / Ev ve Tarım Ürünleri / Otomotiv ve Ulaşım Uygulamaları | |||

| HDPE | 3840 UA | ~0.40–0.50 g/10 min | ~0.954–0.958 | Ekstrüzyonla Şişirme Kalıplama | Endüstriyel ve Kimyasal Kaplar / Ambalaj Endüstrisi / Ev ve Tarım Ürünleri / Otomotiv ve Ulaşım Uygulamaları | HD3840UA is high density polyethylene copolymer containing butene-1(C4) as co monomer. It is suitable for use as rotational molding applications. HD3840UA has the following characteristics: good impact strength, easy to demoulding, UV stabilized, good whiteness, excellent surface finish. This grade has food contact approval. Applications: general purpose roto molded items, septic tanks, recycling tanks | ||

| HDPE | HBM 5510 | ~0.10–0.30 g/10 min | ~0.955–0.960 | Ekstrüzyonla Şişirme Kalıplama | Endüstriyel ve Kimyasal Kaplar / Ambalaj Endüstrisi / Ev ve Tarım Ürünleri / Otomotiv ve Ulaşım Uygulamaları | HBM 5510 is a high density polyethylene, specially developed for large parts blow molding. This grade, which is produced by 1-hexene as a co-monomer, offers high stiffness, good process-ability, excellent parison melt strength and good ESCR. HBM 5510 has been manufactured under Basell license | ||

| HDPE | HBM 5020 | ~0.20–0.40 g/10 min | ~0.955–0.960 | Ekstrüzyonla Şişirme Kalıplama / Enjeksiyonla Şişirme Kalıplama | Endüstriyel ve Kimyasal Kaplar / Tüketici Ambalajı / Ev ve Tarım Ürünleri / Otomotiv ve Ulaşım Uygulamaları | |||

| HDPE | HBM 5520 | ~0.15–0.35 g/10 min | ~0.955–0.960 | Ekstrüzyonla Şişirme Kalıplama / Enjeksiyonla Şişirme Kalıplama | Endüstriyel ve Kimyasal Kaplar / Tüketici ve Ev Ambalajı / Tarım ve Dış Mekan Ürünleri / Otomotiv ve Endüstriyel Uygulamalar | HBM 5020 is a high density polyethylene with broad molecular weight distribution, specially developed for small blow molded bottles. This grade which is produced by 1-hexene as a co-monomer, offer high stiffness, easy flow, very good ESCR, chemical resistance and sufficient impact strength. HBM 5020 is recommended for multipurpose blow molding process. HBM 5020 has been manufactured under Basell license. | ||

| HDPE | HBM 4265 | ~0.30–0.40 g/10 min | ~0.955–0.960 | Ekstrüzyonla Şişirme Kalıplama / Enjeksiyonla Şişirme Kalıplama | Endüstriyel ve Kimyasal Kaplar / Tüketici ve Ev Ambalajı / Tarım ve Dış Mekan Ürünleri / Otomotiv ve Endüstriyel Uygulamalar | |||

| HDPE | HFI 5110 | ~0.10–0.25 g/10 min | ~0.950–0.960 | Ekstrüzyonla Film Üfleme | Ekstrüzyonla Film Üfleme - Tek Duvarlı / Çok Duvarlı Ambalaj - Yüksek Kaliteli İnce Filmler - Alışveriş Poşetleri - Yüksek Mukavemetli Gıda Torbaları | MD-35504 is a UV stabilized linear medium density polyethylene grade with a narrow molecular weight distribution. It issuitable for rotational molding and some injection molding application such as technical parts and closures. Characteristics include: good impact strength, excellent external internal surface finish, and is UV stabilized. | ||

| HDPE | MFI 3713 | ~0.20–0.30 g/10 min | ~0.950–0.960 | Ekstrüzyonla Şişirme Kalıplama / Enjeksiyonla Şişirme Kalıplama | Endüstriyel ve Kimyasal Kaplar / Tüketici ve Ev Ambalajı / Tarım ve Dış Mekan Ürünleri / Otomotiv ve Endüstriyel Uygulamalar | |||

| Şişirme Kalıplama | MD-35504 | ~0.30–0.40 g/10 min | ~0.955–0.965 | Ekstrüzyonla Şişirme Kalıplama / Enjeksiyonla Şişirme Kalıplama | Endüstriyel ve Kimyasal Kaplar / Tüketici ve Ev Ambalajı / Tarım ve Dış Mekan Ürünleri / Otomotiv ve Endüstriyel Uygulamalar |