Yüksek Yoğunluklu Polietilen (kısaca HDPE), petrol türevli bir termoplastik polimerdir ve genel kimyasal formülü (C₂H₄)n şeklindedir. HDPE formülü, etilen monomer biriminin tekrarını temsil eder ve bir polietilen moleküler zinciri oluşturur. HDPE, diğer polietilen türlerinden farklıdır çünkü yan zincir dallanma sıklığı diğer polietilen türlerine göre daha düşüktür. Bu nedenle HDPE genellikle “lineer” bir zincir olarak adlandırılır. Bu lineer yapı, HDPE’nin daha sıkı bir şekilde paketlenmesine olanak tanır ve olağanüstü malzeme özelliklerinin temel sebebidir.

Enjeksiyon Kalıplama

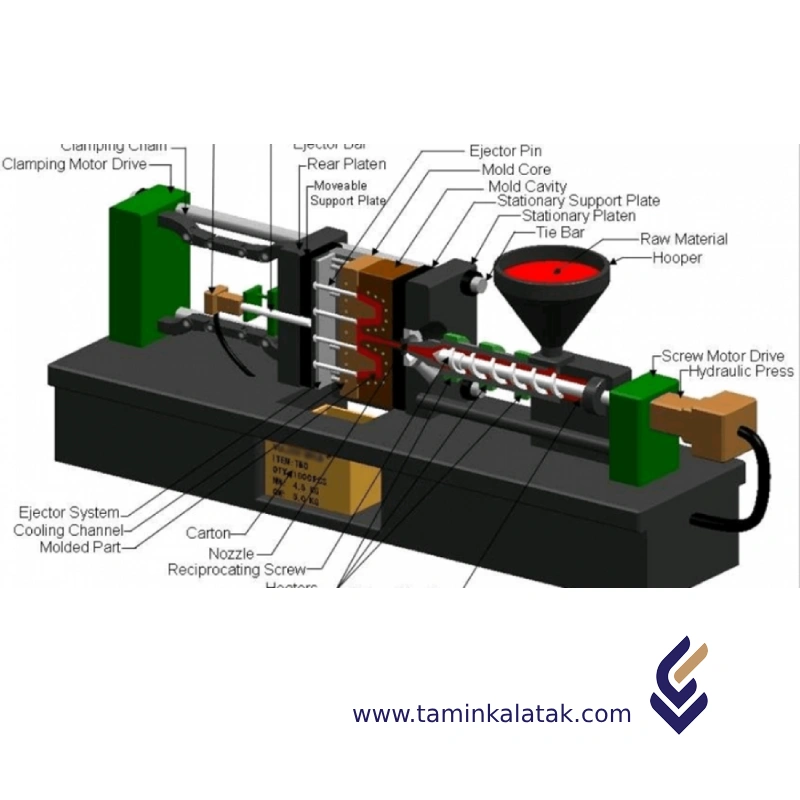

Enjeksiyon kalıplamada, polimer granülleri bir piston (ram) veya vida (screw) tarafından sıkıştırılarak ısıtılır ve eriyik hale getirilir. Daha sonra, basınç altında soğuk, iki parçalı bir kalıba enjekte edilir (Şekil 26.3(b)).

Kalıplanan polimer, cam geçiş sıcaklığının (Tg) altına kadar soğutulur, kalıp açılır ve ürün dışarı atılır.

Kalıpta büzülmeyi telafi etmek için fazla polimer enjekte edilir.

Polimer molekülleri, enjeksiyon sırasında akış yönüne paralel olarak hizalanır, bu da malzemeye ekstra mukavemet kazandırırken anizotropik (yönlenmiş) özellikler oluşturur.

Bu süreç, polimerin basınç altında soğutulması nedeniyle yüksek hassasiyete sahip kalıplamalar üretir. Ancak yavaş bir yöntemdir (döngü süresi 1 ila 5 dakika arasındadır) ve kalıpların maliyeti yüksektir.

Termoplastikler için tipik kalıplama sıcaklıkları 150–350°C (1.3 ile 1.6 Tg) arasındadır.

Ayrıntılı ve kaliteli parçalar üretmek için gereken basınç oldukça yüksektir ve genellikle 30–120 MN/m² aralığındadır.

Enjeksiyon Kalıplama Türleri

1. Gaz Destekli Enjeksiyon Kalıplama (Gas-Assisted Injection Molding)

Bu yöntemde, kalıplama sırasında erimiş polimere gaz (genellikle azot) enjekte edilir.

Gaz, erimiş plastiği kalıp duvarlarına doğru iter, içi boş bölümler oluşturarak malzeme tüketimini azaltır.

2. İnce Duvarlı Enjeksiyon Kalıplama (Thin-Wall Injection Molding)

Bu yöntem, genellikle 1 mm’den daha ince duvar kalınlığına sahip parçalar üretmeye odaklanır.

Yüksek basınçlara dayanabilecek özel kalıplar ve hızlı döngü sürelerini destekleyen makineler gerektirir.

3. Sıvı Silikon Kauçuk (LSR) Enjeksiyon Kalıplama (Liquid Silicone Rubber Injection Molding)

Bu yöntem, yalnızca ısıtıldığında sertleşen termoset bir malzeme olan sıvı silikon kauçuk (LSR) için kullanılır.

LSR, ısıtılmış bir kalıba enjekte edilir ve burada esnek ve dayanıklı bir parçaya dönüşür.

4. Yapısal Köpük Kalıplama (Structural Foam Molding)

Bu yöntemde, polimere köpükleştirici bir madde veya gaz eklenerek, iç kısmı hücresel bir yapıya, dış kısmı ise katı bir yüzeye sahip parçalar üretilir.

Yoğunluğu ve ağırlığı azaltırken mukavemeti korur.

5. Metal Enjeksiyon Kalıplama (Metal Injection Molding – MIM)

Metal tozları, bir polimer bağlayıcı ile karıştırılarak bir besleme stoku (feedstock) oluşturulur.

Bu besleme stoku kalıba enjekte edilir, ardından bağlayıcı uzaklaştırılır ve parça sinterleme işlemiyle yoğun bir metal bileşene dönüştürülür.

Enjeksiyon Kalıplamanın Avantajları

✅ Yüksek hacimli üretimler için son derece maliyet-etkin bir yöntemdir. Günlük olarak binlerce ila on binlerce parça üretilebilir.

✅ Çeşitli malzeme seçenekleri sunar, hem genel hem de özel kullanım için uygundur.

✅ Ürün geliştiricilere büyük tasarım özgürlüğü sunar, yalnızca kalıp tasarımı, malzeme özellikleri ve maliyetle sınırlıdır.

✅ Enjeksiyon kalıplamayla üretilen parçalar, bir pirinç tanesi kadar küçük veya bir otomobil gösterge paneli kadar büyük olabilir.

✅ Geleneksel talaşlı imalat yöntemleriyle üretimi zor veya zaman alıcı olan karmaşık parçalar kolayca üretilebilir.

✅ Atık oranı düşük veya sıfırdır, üretilen atıklar %100 geri dönüştürülerek yeni enjeksiyon kalıplama işlemlerinde tekrar kullanılabilir.

Enjeksiyon Kalıplamanın Dezavantajları

❌ Başlangıçta yüksek kalıp ve ekipman maliyetleri gerektirir.

❌ Kalıp tasarımı ve üretimi uzun zaman alabilir.

❌ Malzeme sınırlamaları ve üretim sırasında hatalı parçaların oluşma riski vardır.

❌ Çevresel sürdürülebilirlik açısından bazı dezavantajlara sahiptir.

❌ Tasarım kısıtlamaları nedeniyle mühendislik uzmanlığı gerektirir.

❌ Genellikle yüksek hacimli üretimler için uygundur, düşük hacimli üretimlerde maliyet etkin olmayabilir.

Enjeksiyon Kalıplamanın Kullanım Alanları

Enjeksiyon kalıplama, plastik parçaların yüksek hacimlerde üretilmesini sağlayan bir üretim yöntemi olarak sanayide yaygın olarak kullanılmaktadır.

Otomotiv Bileşenleri → Gösterge panelleri, iç trim parçaları, düğmeler, bağlantı elemanları

Gıda ve İçecek Ambalajları → Plastik şişeler, süt kutuları, bardaklar

Stok Malzemeleri → Makara, çubuk, boru vb.

Oyuncaklar ve Figürler → Plastik oyuncaklar, aksiyon figürleri

Mobilya Bileşenleri → Sandalye ayakları, masa kenarları

Bağlantı Elemanları ve Aksesuarlar → Plastik vidalar, düğmeler

Mekanik Parçalar → Dişliler, vanalar, pompalar, bağlantı parçaları

Elektronik Donanım ve Muhafazalar → Telefon kapları, dizüstü bilgisayar kasaları, elektronik kutular

Tıbbi Cihaz Bileşenleri → Şırıngalar, laboratuvar kapları, tıbbi cihaz muhafazaları

Genel Plastik Parçalar → Günlük kullanılan plastik ürünler

Sonuç

Enjeksiyon kalıplama, plastik parçaların büyük hacimlerde ve yüksek hassasiyetle üretilmesini sağlayan bir üretim yöntemidir.

Çok çeşitli sektörlerde, özellikle otomotiv, gıda, tıp ve tüketici ürünlerinde yaygın olarak kullanılmaktadır.

Karmaşık tasarımlar için uygundur ve yüksek hacimli üretimler için oldukça verimlidir.

Ancak, başlangıç maliyetleri yüksek olup, düşük hacimli üretimler için her zaman ekonomik değildir.

Applications

Enjeksiyon Kalıplama

| Ürünler | Kalite | MFI (g/10 dk) | Yoğunluk (g/mm³) | İşleme Yöntemi | Uygulamalar | Broşür | MSDS |

|---|---|---|---|---|---|---|---|

| Enjeksiyon Kalıplama | 52518 | ~4–6 g/10 min (at 190°C and 2.16 kg load) | ~0.950–0.960 | Enjeksiyon Kalıplama | Tüketim Malları / HDPE Enjeksiyon / Paketleme / Otomotiv Bileşenleri | ||

| Enjeksiyon Kalıplama | 52505 UV | ~3–5 g/10 min (at 190°C and 2.16 kg load) | ~0.950–0.960 | Enjeksiyon Kalıplama | Açık Hava Tüketim Malları / Açık Hava İnşaatı ve Altyapısı / Otomotiv Parçaları / Paketleme | ||

| Enjeksiyon Kalıplama | 2208 J | ~5–7 g/10 min (at 190°C and 2.16 kg load) | ~0.950–0.960 | Enjeksiyon Kalıplama | Tüketim Malları / Endüstriyel Bileşenler / Paketleme / Otomotiv Parçaları | ||

| Enjeksiyon Kalıplama | HI0500 | ~3–5 g/10 min (at 190°C and 2.16 kg load) | ~0.950–0.960 | Enjeksiyon Kalıplama | Tüketim Malları / Endüstriyel Parçalar / Otomotiv Bileşenleri / Paketleme / Açık Hava Ekipmanları | ||

| Enjeksiyon Kalıplama | 60507UV | ~5–7 g/10 min (at 190°C and 2.16 kg load) | ~0.950–0.960 | Enjeksiyon Kalıplama | Açık Hava ve Çevre Ürünleri / Paketleme / Otomotiv Bileşenleri / Tarım Ürünleri / İnşaat ve Altyapı |