Değiştirici

Polimerler için modifiye edici maddeler, bir polimer malzemenin özelliklerini iyileştirmek veya ayarlamak amacıyla eklenen katkı maddeleridir. Modifiye ediciler, uygulamaya bağlı olarak esneklik, darbe dayanımı, işlenebilirlik, termal stabilite veya diğer özellikleri geliştirebilir.

Polimerler İçin Modifiye Edici Türleri:

-

Darbe Modifiye Edicileri: Sertliği azaltır, dayanıklılığı artırır (örneğin, ABS, MBS, kauçuk bazlı modifiye ediciler).

-

Plastikleştiriciler: Esnekliği artırır, sertliği azaltır (örneğin, ftalatlar, adipatlar).

-

İşlem Yardımcıları (Processing Aids): Erime akışını artırır, işlemeyi kolaylaştırır (örneğin, akrilik kopolimerler).

-

Stabilizatörler: Polimerleri ısı, UV ışınları veya oksidasyona karşı korur (örneğin, UV stabilizatörleri, antioksidanlar).

-

Alev Geciktiriciler: Yanıcılığı azaltır (örneğin, halojenli bileşikler, fosfor bazlı katkılar).

-

Dolgu Maddeleri ve Takviyeler: Mekanik dayanımı artırır (örneğin, cam elyafı, karbon siyahı, silika).

-

Uyumlulaştırıcılar (Compatibilizers): Polimer karışımlarının karışabilirliğini artırır (örneğin, maleik anhidrit ile işlevselleştirilmiş polimerler).

Yapı (Structure)

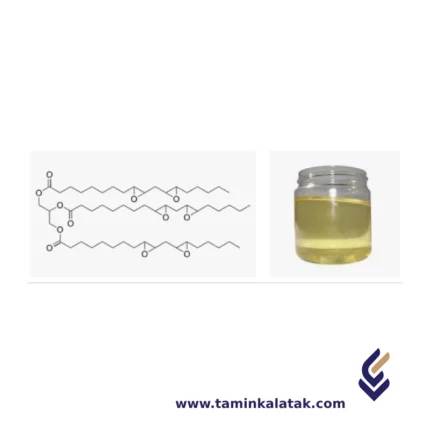

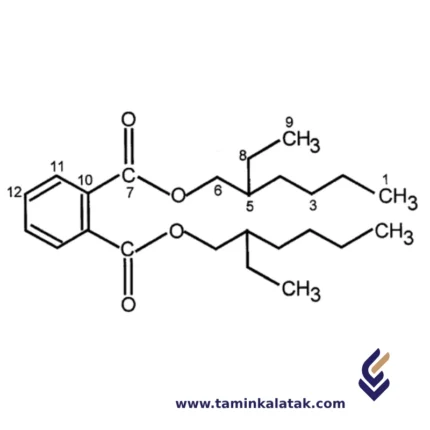

Bir plastikleştirici modifiye edici, tipik olarak hem polar hem de apolar bölgeler içeren küçük, esnek organik moleküllerden oluşur. Bu moleküller polimer zincirleri arasına girerek moleküller arası kuvvetleri azaltır ve esnekliği artırır. Çoğu plastikleştirici, polimerlerle uyumluluğu artıran ester, eter veya fosfat fonksiyonel gruplarına sahip bir çekirdek yapıya sahiptir.

-

Ftalatlar (örn. di(2-etilheksil) ftalat – DEHP): Benzen halkasına bağlı ester zincirleri içerir ve en yaygın plastikleştiricilerdendir.

-

Adipatlar (örn. di(2-etilheksil) adipat – DEHA): Lineer alifatik yapıları sayesinde düşük sıcaklık uygulamaları için uygundur.

-

Trimetilatlar (örn. tri(2-etilheksil) trimelitat – TOTM): Aromatik çekirdeği ve üç ester grubu sayesinde yüksek sıcaklık dayanımı sunar.

-

Fosfat esterleri (örn. trifenil fosfat – TPP): Alev geciktirici plastikleştiriciler olarak görev yaparlar.

Bu yapı sayesinde plastikleştiriciler, polimerin yapısını değiştirerek esneklik, dayanıklılık ve işlenebilirlik gibi özellikleri geliştirir ve PVC, kauçuk, kaplamalar gibi alanlarda vazgeçilmez hale gelir.

Özellikler (Properties)

Plastikleştirici modifiye ediciler, polimerlerin esnekliğini, işlenebilirliğini ve dayanıklılığını artıran çeşitli önemli özelliklere sahiptir:

-

Düşük Uçuculuk: Kolayca buharlaşmaz, uzun süreli performans sağlar.

-

Yüksek Uyumluluk: Polimer matrisle iyi karışır, faz ayrımını ve göç etmeyi (migrasyonu) önler.

-

Isıl Stabilite: Yüksek sıcaklıklarda bozulmadan kalabilir.

-

Cam Geçiş Sıcaklığını (Tg) Düşürme: Polimerin düşük sıcaklıklarda daha esnek olmasını sağlar.

-

Çözünürlük Gücü: Polimer zincirlerini dağıtarak sertliği azaltır.

-

Ekstraksiyon Direnci: Su, yağlar veya kimyasallar gibi dış etkenler karşısında polimerden ayrılmadan kalır.

-

Alev Geciktirici Özellik: Fosfat esterleri gibi bazı plastikleştiriciler yangına karşı direnç sağlar.

-

UV ve Oksidasyon Direnci: Işık ve hava etkisiyle oluşan bozulmaları önler.

Bu özellikler, PVC, kauçuk, yapıştırıcılar, kaplamalar ve elastomerler gibi esneklik ve dayanıklılığın kritik olduğu uygulamalarda plastikleştirici modifiye edicileri vazgeçilmez kılar.

Plastikleştirici Modifiye Edici Uygulamaları:

-

PVC Ürünleri: Kablolar, zemin kaplamaları, tüpler ve suni deri gibi esnek PVC ürünlerde.

-

Kauçuk Endüstrisi: Elastikiyet ve yumuşaklık kazandırır.

-

Yapıştırıcılar ve Mastikler: Esneklik ve yapışma kabiliyetini artırır.

-

Kaplamalar ve Boyalar: Yayılabilirlik ve dayanıklılığı artırır.

-

Tıbbi Cihazlar: Esnek IV torbaları ve tüpler gibi ürünlerde kullanılır.

-

Otomotiv Endüstrisi: İç trim parçaları, torpido ve esnek contalarda.

-

Tekstil ve Filmler: Sentetik kumaşlar ve plastik filmlerde yumuşaklık sağlar.

Plastikleştirici Modifiye Edicilerin Avantajları:

-

Polimerin esnekliğini ve yumuşaklığını artırır.

-

Üretim sürecinde işlenebilirliği geliştirir.

-

Kırılganlığı azaltarak darbe dayanımını yükseltir.

-

Düşük sıcaklıklarda daha iyi performans için cam geçiş sıcaklığını düşürür.

-

Bazıları alev geciktirici özellik sunar.

-

Malzemenin uzama ve dayanıklılığını geliştirir.

Plastikleştirici Modifiye Edicilerin Dezavantajları:

-

Ftalatlar gibi bazı plastikleştiriciler sağlık ve çevresel açıdan endişelere yol açabilir.

-

Göç (Migrasyon) sorunları, zamanla özellik kaybına neden olabilir.

-

Bazı plastikleştiriciler belirli polimerlerle kimyasal uyumsuzluk gösterebilir.

-

Yüksek uçuculuk, kötü kokuya veya malzeme bozulmasına yol açabilir.

-

Yüksek konsantrasyonlarda mekanik dayanımı düşürebilir.

-

Biyobozunur olmayan plastikleştiriciler çevresel etki oluşturabilir.

Maleik anhidrit aşılı POE

Maleik anhidrit graftlı poliolefin elastomeri (MAH-g-POE), maleik anhidritin bir poliolefin elastomeri (POE) sırtına graftlandığı fonksiyonelleştirilmiş bir elastomerdir. Bu modifikasyon, polietilen gibi kutup malzemeleriyle uyumu artırır ve polimer karışımları ve kompozitlerde yapışma özelliklerini iyileştirir.

Yapı

MAH-g-POE, maleik anhidrit (MAH) fonksiyonel gruplarının poliolefin elastomerinin (POE) sırtına kimyasal olarak graftlandığı bir modifiye polimerdir. Poliolefin elastomeri, esneklik, darbe direnci ve poliolefin bazlı malzemelerle iyi uyum sağlar. Maleik anhidrit grupları, polar işlevsellik sağlayarak, yapışmayı, uyumluluğu ve arayüz etkileşimlerini artırır. Grafting işlemi, serbest radikal başlatıcıları (örneğin peroksit) kullanarak serbest radikallerin oluşmasını sağlar ve bu radikaller, maleik anhidritin POE zincirlerine bağlanmasını teşvik eder.

Bu modifikasyon, polimerin uyumlaştırıcı, darbelere karşı modifiye edici veya bağlantı ajanı olarak işlev görmesini sağlar. Ayrıca, mühendislik plastiklerini sertleştirmek, kompozit malzemelerdeki yapışmayı artırmak ve dolgu maddelerinin polimer matrislerinde dağılmasını iyileştirmek için kullanılır.

Özellikler

MAH-g-POE, mükemmel yapışma, uyumluluk ve darbe direnci ile bilinen bir modifiye polimerdir. Poliolefin elastomerlerinin esnekliği ve dayanıklılığını korurken, reactive maleik anhidrit grupları kutup malzemeleri ile yapışma yeteneğini artırır. Bu modifikasyon, kompozit malzemelerde arayı yüzey yapışmasını geliştirir ve polimer karışımlarında uyumlaştırıcı olarak oldukça etkilidir.

MAH-g-POE, iyi bir termal stabilite, kimyasal direnç ve hava koşullarına dayanıklılık sergiler, bu nedenle otomotiv, ambalaj ve elektrik endüstrileri gibi uygulamalara uygundur. Ayrıca, düşük sıcaklıklarda mükemmel darbe dayanımını korur ve diğer polimerlerle daha iyi uyum sağladığı için işlenebilirlik açısından da avantajlıdır.

Uygulamalar

-

Polimer karışımlarında uyumlaştırıcı – Polietilen ve poliamit (PA) gibi kutup polimerleri arasında yapışmayı artırır.

-

Otomotiv endüstrisi – Tamponlar, paneller ve yapısal bileşenler gibi parçaların dayanıklılığını artırır.

-

Yapıştırıcılar ve kaplamalar – Kutup substratlar ile yapışmayı geliştirir ve yapışma gücünü artırır.

-

Termoplastik elastomerler – Elastomerleri daha iyi mekanik özellikler için modifiye eder.

-

Kablo ve boru izolasyonu – Esneklik, dayanıklılık ve hava koşullarına dayanıklılık sağlar.

-

Ambalaj malzemeleri – Çok katmanlı filmlerde darbelere karşı direnç ve işlenebilirliği artırır.

-

Fiber takviyeli kompozitler – Kompozit malzemelerde arayı yüzey yapışmasını ve dayanıklılığı artırır.

Avantajlar

-

Mükemmel darbe direnci – Düşük sıcaklıklarda bile esneklik sağlar.

-

Artan uyumluluk – Kutupsuz ve kutup polimerler arasında bağlamayı iyileştirir.

-

İyi termal stabilite – Yüksek sıcaklık uygulamalarına uygundur.

-

Kimyasal ve hava koşullarına dayanıklılık – Zorlu çevre koşullarında iyi performans sergiler.

-

Polimer karışımlarını iyileştirir – Sertliği çok fazla azaltmadan dayanıklılığı artırır.

Dezavantajlar

-

Yüksek maliyet – Modifiye edilmemiş POE'ye kıyasla daha pahalıdır.

-

Yüksek kutup polimerlerine sınırlı yapışma – Belirli uygulamalar için daha fazla modifikasyon gerekebilir.

-

Daha düşük sertlik ve dayanım – Mühendislik plastiklerinin mekanik özelliklerine tam olarak uymayabilir.

Maleik anhidrit aşılı TPE

Maleik anhidrit graftlı termoplastik elastomer (TPE-g-MA), maleik anhidrit (MA)'nin polimer zincirine graftlandığı modifiye bir termoplastik elastomerdir. Bu modifikasyon, polar fonksiyonel gruplar kazandırarak yapışma, kutuplu malzemelerle uyumluluk ve kimyasal reaktiviteyi artırır. Böylece malzeme, çok çeşitli uygulamalarda değerli hale gelir.

Yapı

TPE-g-MA, bir termoplastik elastomer (TPE) sırtına rastgele graftlanmış maleik anhidrit grupları içeren bir yapıya sahiptir. Temel TPE; stirenik blok kopolimer, poliolefin bazlı elastomer ya da diğer TPE türlerinden biri olabilir. Maleik anhidrit grupları, elastomerin doğal esnekliği ve elastikiyeti korunurken polar işlevsellik kazandırır.

Bu gruplar, genellikle peroksit veya benzeri bir radikal başlatıcı kullanılarak serbest radikal graftlama yöntemiyle polimer zincirine kovalent bağlarla bağlanır. Ortaya çıkan yapı, hem kutupsuz hem de kutuplu bölgeler içerdiğinden yapışma, uyumluluk ve reaktivite açısından önemli avantajlar sağlar. Bu yapı, özellikle polimer karışımları, kompozitler ve yapışma iyileştirici uygulamalar için uygundur.

Özellikler

Maleik anhidrit graftlı TPE (TPE-g-MA), temel TPE'nin esneklik, elastikiyet ve işlenebilirlik özelliklerini korurken, graftlanan maleik anhidrit grupları sayesinde artırılmış polarite ve kimyasal reaktivite kazanır. Bu modifikasyon sayesinde:

-

Kutup yüzeylere yapışma artar.

-

Poliamit ve poliester gibi kutup polimerlerle uyumluluk gelişir.

-

Kompozit malzemelerde dağılım ve arayüz bağlanması iyileşir.

Ayrıca, malzeme;

-

Yüksek çekme dayanımı,

-

uzama,

-

darbe direnci gibi mekanik özellikler sergilerken,

-

yumuşak ve kauçuksu hissi korur.

Termal stabilitesi genellikle temel TPE'ye yakındır, ancak graftlama işlemi akış özelliklerini biraz değiştirebilir. Maleik anhidrit grupları, amin, hidroksil gibi nükleofillerle kimyasal etkileşime girebilir, bu da ileri fonksiyonelleştirme olanağı sağlar. Ayrıca:

-

Çevresel gerilme çatlaklarına karşı dayanıklılık,

-

overmolding (çift enjeksiyon) uygulamalarında güçlü yapışma sağlar.

Avantajlar

-

Metal, cam ve mühendislik plastikleri gibi kutup yüzeylere karşı üstün yapışma sağlar.

-

Polimer karışımlarında uyumluluğu artırır (özellikle PA, PET gibi kutup polimerlerle).

-

Esneklik, elastikiyet ve işlenebilirlik korunur.

-

Amin veya hidroksil içeren bileşiklerle bağ yapabilme sayesinde kimyasal modifikasyonlara açıktır.

-

Kompozitlerde arayüz yapışmasını artırarak mekanik özellikleri geliştirir.

-

Çevresel stres çatlamalarına karşı dayanıklıdır.

-

Ekstrüzyon, enjeksiyon kalıplama ve şişirme kalıplama gibi standart termoplastik yöntemlerle işlenebilir.

Dezavantajlar

-

Termal ve akış davranışları, saf TPE'ye göre bir miktar değişebilir.

-

Graftlama derecesine bağlı olarak malzeme özelliklerinde değişkenlik görülebilir.

-

Maleik anhidrit grupları nedeniyle neme karşı daha hassas olabilir.

-

Ek işlem adımlarından dolayı, maliyet saf TPE'ye göre daha yüksektir.

Uygulama Alanları

-

Polimer Karışımları ve Uyumlaştırma

– PA, PET, PC gibi kutup polimerlerle TPE'nin uyumluluğunu artırır. -

Yapıştırıcılar ve Sızdırmazlık Malzemeleri

– Yapısal yapıştırma, sıcak eriyik yapıştırıcılar ve basınca duyarlı yapıştırıcılarda kullanılır. -

Otomotiv Parçaları

– Çok malzemeli parçalarda bağ dayanımı, titreşim sönümleme ve soft-touch uygulamalarda kullanılır. -

Medikal Ürünler

– Biyouyumlu uygulamalarda esneklik ve yapışma sunar. -

Kaplamalar ve Yüzey İşlemleri

– Boya, astar ve kaplama sistemlerinde yapışma artırıcı olarak. -

Tüketici Ürünleri ve Ayakkabılar

– Overmolding ürünlerinde dayanıklılık, esneklik ve yapışma sağlar. -

Kablo ve Tel İzolasyonu

– Kutup yüzeylere daha iyi yapışma ve mekanik dayanım sağlar.

Melamin/formaldehit reçineleri

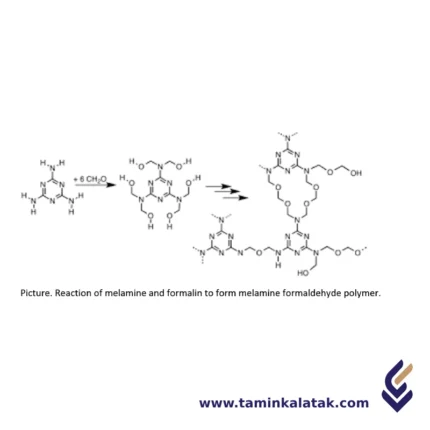

Melamin-formaldehit (MF) reçineleri, melamin ve formaldehitin polimerizasyonu yoluyla oluşturulan termoset polimerlerdir. Mükemmel ısıya karşı direnç, sertlik, kimyasal direnç ve dayanıklılık gibi özelliklerinden dolayı geniş bir kullanım alanına sahiptirler.

Yapı

Melamin-formaldehit (MF) reçineleri, melamin ve formaldehitin polikondensasyon reaksiyonu ile oluşturulan yüksek çapraz bağlı bir polimer yapısına sahiptir. İlk olarak, üç amino grubu içeren triazine bazlı bir bileşik olan melamin, formaldehit ile reaksiyona girerek metilol türevleri oluşturur. Bu metilol grupları, daha sonra kondensasyona uğrayarak, metilen ve eter bağları oluşturur ve sonuçta sert, üç boyutlu bir ağ yapısı meydana gelir. Bu çapraz bağlı yapı, reçinenin mükemmel termal stabilite, sertlik ve kimyasal direnç gibi özelliklerinden sorumludur. Nihai polimer, termoset bir malzemedir, yani ısıtıldığında yumuşamaz ve yüksek sıcaklıklar ile zorlu çevre koşullarında bile yapısal bütünlüğünü korur.

Özellikler

Melamin-formaldehit reçineleri, onları birçok uygulama için değerli kılan benzersiz bir özellik kombinasyonuna sahiptir:

-

Mükemmel sertlik ve çizilmelere karşı direnç, yüksek aşınma ortamlarında dayanıklılık sağlar.

-

Isı direnci son derece yüksektir; sıcaklıklar arttığında yapısal bütünlüğünü kaybetmeden dayanabilir.

-

Kimyasal ve nem direnci iyidir, bu da onları suya ve sert kimyasallara maruz kalan uygulamalar için uygun hale getirir.

-

Elektriksel yalıtım özellikleri mükemmeldir, bu da onları elektriksel ve elektronik bileşenler için kritik hale getirir.

-

Çapraz bağlı ağ yapısı, reçinenin sert ve boyutsal olarak kararlı bir malzeme olmasını sağlar. Bu, onları laminatlar, kaplamalar ve kalıplanmış ürünler için ideal hale getirir.

-

Bununla birlikte, bu reçineler kırılgan olabilir ve termoset yapıları nedeniyle yeniden eritilemez veya şekillendirilemezler.

Melamin-Formaldehit Reçinelerinin Uygulama Alanları

-

Laminatlar – Mobilya, tezgahlar ve zeminler için yüksek basınçlı laminatlar (HPL) kullanılır.

-

Kalıplama Ürünleri – Yemek takımları, mutfak gereçleri, elektrik bileşenleri ve düğmeler gibi ürünlerde yaygın olarak kullanılır.

-

Ahşap Yapıştırıcıları – Kontrplak, sunta ve diğer kompozit ahşap ürünlerinde kullanılır.

-

Yüzey Kaplamaları – Kağıt, tekstil ve metaller için koruyucu ve dekoratif kaplamalar sağlar.

-

Otomotiv ve Havacılık – Isıya dayanıklı bileşenler için dayanıklılığı nedeniyle kullanılır.

-

Elektriksel Yalıtım – Devre kartları ve elektrikli cihazlar için yalıtım malzemelerinde kullanılır.

Melamin-Formaldehit Reçinelerinin Avantajları

-

Yüksek ısı direnci ve yüksek sıcaklıklarda şekli koruma.

-

Mükemmel sertlik, çizilme direnci ve dayanıklılık.

-

Suya, kimyasallara ve lekelere karşı direnç, onları zorlu çevrelerde kullanıma uygun hale getirir.

-

İyi elektriksel yalıtım sağlar, bu da elektrik bileşenlerinde kullanımını destekler.

-

Kompleks şekillerde kalıplanabilir ve pürüzsüz yüzeyler sağlar.

Melamin-Formaldehit Reçinelerinin Dezavantajları

-

Kırılgan yapı, ağır darbeler altında çatlamaya eğilimlidir.

-

Teremoset yapıları nedeniyle geri dönüşüm yapılamaz.

-

Küçük miktarlarda formaldehit salabilir, bu da sağlık açısından endişe yaratabilir.

-

Üre-formaldehit reçinelerine göre daha pahalıdır.

-

Tamamen kürlendiğinde tamir edilmesi veya değiştirilmesi zordur.