Polifenilen Oksit (PPO), aynı zamanda Polifenilen Eter (PPE) olarak da bilinen, mükemmel mekanik, termal ve elektriksel özelliklere sahip yüksek performanslı bir termoplastiktir. İşlenebilirliğini artırmak ve maliyetleri düşürmek için genellikle polistiren (PS) gibi diğer polimerlerle birleştirilir.

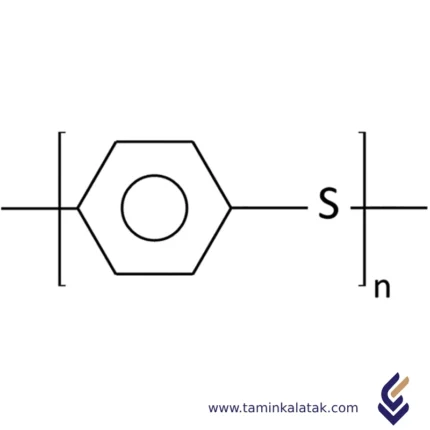

Yapı

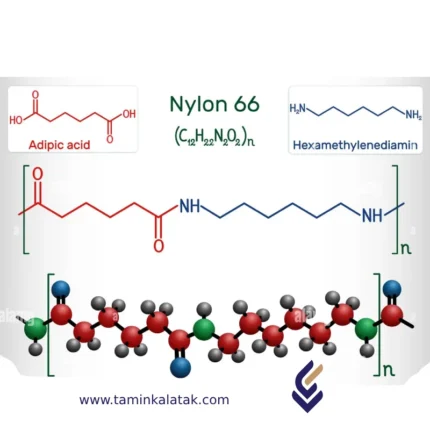

Polifenilen Oksit (PPO), fenilen oksit grubu bazlı tekrarlayan birimlerden oluşan yüksek performanslı bir mühendislik termoplastiğidir. Moleküler yapısı, fenilen halkaları ve oksijen atomlarının eter bağları ile birbirine bağlandığı bir omurgadan oluşur. Bu eter bağları, PPO’nun yüksek termal kararlılığına, düşük nem emilimine ve mükemmel elektrik yalıtım özelliklerine katkıda bulunur. PPO, genellikle bakır-amin kompleksleri gibi katalizörler kullanılarak 2,6-dimetilfenolün oksidatif bağlanması yoluyla sentezlenir. Saf haliyle işlenmesi zor olduğu için polistiren ile harmanlanarak hem işlenebilirliği artırılır hem de mekanik ve termal özellikleri korunur. Bu yapısal özellikleri sayesinde PPO, elektrik bileşenleri, otomotiv parçaları ve ev aletleri gibi çeşitli uygulamalar için uygundur.

Özellikler

Polifenilen Oksit (PPO), olağanüstü termal, mekanik ve elektriksel özellikleri ile geniş kullanım alanına sahip bir mühendislik termoplastiğidir. Yaklaşık 210°C cam geçiş sıcaklığına sahiptir ve geniş bir sıcaklık aralığında boyutsal kararlılığını korur. Düşük nem emme oranı, hidroloz direncini artırarak nemli ortamlarda kullanımını uygun hale getirir. PPO, alev geciktirici özelliğe sahiptir ve mükemmel elektrik yalıtımı sunar, bu nedenle elektronik ve elektrik uygulamaları için idealdir. Ayrıca asitlere, bazlara ve bazı çözücülere karşı iyi kimyasal direnç gösterir. Ancak yüksek cam geçiş sıcaklığı nedeniyle işlenmesi zor olduğu için genellikle polistiren ile karıştırılır, bu da kalıplanabilirliği artırırken istenen özelliklerin korunmasını sağlar. Bu özellikler, PPO’yu otomotiv parçaları, elektrik muhafazaları, tıbbi ekipmanlar ve sıvı işleme bileşenleri gibi çeşitli uygulamalar için ideal hale getirir.

Uygulamalar:

• Elektrik ve elektronik bileşenler: Bağlantı parçaları, devre kartları ve izolatörler için mükemmel elektrik yalıtım özellikleri nedeniyle kullanılır.

• Otomotiv parçaları: Gösterge panelleri, ızgaralar ve motor içi bileşenler, yüksek sıcaklık direnci ve boyutsal kararlılığı nedeniyle tercih edilir.

• Ev aletleri: Mikrodalga fırın bileşenleri, kahve makineleri ve bulaşık makinesi parçaları, termal stabilite ve nem direnci sayesinde yaygın olarak kullanılır.

• Tıbbi ekipmanlar: Sterilize edilebilir tepsiler ve cihazlar, kimyasal direnci ve tekrar tekrar sterilizasyona dayanıklılığı sayesinde tercih edilir.

• Sıvı işleme bileşenleri: Pompa muhafazaları ve valf parçaları, düşük nem emilimi ve kimyasal direnci nedeniyle kullanılır.

Avantajlar:

✔ Yüksek ısı direnci ve boyutsal kararlılık

✔ Mükemmel elektrik yalıtım özellikleri, elektrik uygulamaları için ideal

✔ Düşük nem emilimi, nemli ortamlarda uzun süre dayanıklılık sağlar

✔ Asitlere, bazlara ve çözücülere karşı iyi kimyasal direnç

✔ Alev geciktirici özellik, güvenli kullanım sunar

✔ Polistiren gibi diğer polimerlerle harmanlanabilir, işlenebilirliği artırır ve maliyeti düşürür

Dezavantajlar:

✖ Saf PPO’nun işlenmesi zor olup, yüksek cam geçiş sıcaklığına sahiptir

✖ UV ışığına maruz kaldığında oksidasyona ve bozulmaya yatkındır (stabilizatör gerektirir)

✖ Diğer mühendislik plastiklerine göre pahalıdır

✖ Bazı çözücülere, özellikle aromatik ve klorlu hidrokarbonlara karşı sınırlı direnç gösterir

✖ Polistiren ile harmanlandığında mekanik özellikleri, kullanılan oranlara bağlı olarak değişebilir