Fenol/formaldehit reçineleri

Fenol-formaldehit (PF) reçineleri, fenol ile formaldehitin reaksiyonundan elde edilen sentetik termoset polimerlerdir. En eski sentetik polimerlerden biri olan PF reçineleri, yüksek termal stabilite, kimyasal direnç ve mekanik dayanım gibi özellikleri sayesinde yaygın olarak kullanılmaktadır.

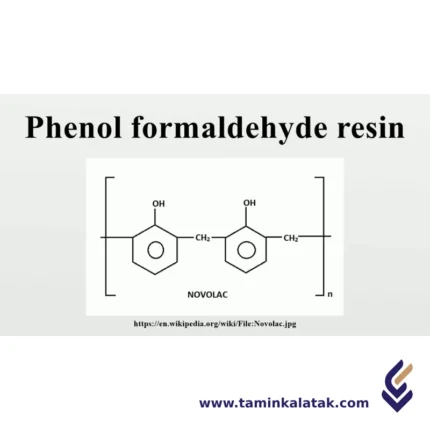

Yapı

Fenol-formaldehit reçineleri, fenol ile formaldehitin asitli veya bazik ortamda reaksiyona sokulmasıyla elde edilen termoset polimerlerdir. Reçinenin yapısı, üretim yöntemine göre değişiklik gösterir:

-

Novolak reçineleri, asit katalizörleri altında ve formaldehit/fenol oranı birin altında olacak şekilde üretilir. Yapıları, metilen (-CH₂-) köprüleri ile birbirine bağlanmış lineer fenol ünitelerinden oluşur. Bu reçineler, hekzametilentetramin gibi bir sertleştirici (kür ajanı) ile üç boyutlu çapraz bağlı bir ağ yapısına dönüştürülerek kullanılabilir.

-

Rezol reçineleri ise bazik koşullarda ve formaldehit fazlalığı ile sentezlenir. Bu reçineler, yapılarında yer alan hidroksimetil (-CH₂OH) grupları sayesinde kısmen çapraz bağlı bir yapıya sahiptir. Isıtıldıklarında bu gruplar daha fazla reaksiyona girerek sert, yüksek derecede çapraz bağlı bir ağ yapısı oluşturur.

Bu çapraz bağlanma, PF reçinelerine şu özellikleri kazandırır:

-

Yüksek termal dayanım

-

Kimyasallara karşı direnç

-

Yüksek mekanik mukavemet

Bu da onları yapıştırıcılar, laminatlar, kaplamalar ve kalıplama bileşikleri gibi birçok uygulamada uygun kılar.

Özellikler

Fenol-formaldehit reçineleri, sanayi uygulamalarında oldukça değerli olan birçok özelliğe sahiptir:

-

Yüksek termal stabilite: Yüksek sıcaklıklarda bozulmadan çalışabilirler.

-

Mekanik dayanım ve rijitlik: Yapısal uygulamalar için uygun sağlamlık sunar.

-

Kimyasal direnç: Asitler, bazlar ve solventlere karşı dayanıklıdır.

-

Elektriksel yalıtım özellikleri: Elektrik ve elektronik bileşenlerde kullanım için idealdir.

-

Alev geciktirici özellikler: Kendiliğinden sönen yapıları vardır, kolay alev almazlar.

Ancak bazı dezavantajları da vardır:

-

Kırılgan yapı: Stres altında çatlamaya eğilimli olabilirler.

-

Formaldehit salımı: İşleme sırasında bu gazın açığa çıkması nedeniyle kontrollü ortam ve iyi havalandırma gerektirir.

-

Esneklik eksikliği: Bazı sentetik polimerlere göre daha az esnektirler.

Uygulama Alanları:

-

Kontrplak, sunta, laminat gibi ürünlerde yapıştırıcı ve bağlayıcı olarak

-

Elektrik düğmeleri, kollar ve tutma parçaları gibi ürünlerin kalıplama bileşiklerinde

-

Ahşap, metal ve elektrikli bileşenler için kaplama ve verniklerde

-

Zımpara taşları, taşlama diskleri gibi aşındırıcı ürünlerde bağlayıcı olarak

-

Fiberglas ve kompozit yapılar gibi yalıtım malzemelerinde

-

Dökümhanelerde, metal döküm için kullanılan kum kalıplarda

Avantajlar:

-

Yüksek ısı dayanımı, ısı ve yangına karşı direnç

-

Mükemmel mekanik dayanım ve yapısal rijitlik

-

Güçlü yapışma özelliği, etkili bağlayıcı görevi

-

Asit, baz ve solventlere karşı kimyasal direnç

-

Elektriksel yalıtım, elektriksel uygulamalara uygunluk

Dezavantajlar:

-

Kırılganlık, stres altında çatlama riski

-

Formaldehit emisyonu, kontrollü işleme ortamı gerektirir

-

Sınırlı esneklik, bazı uygulamalarda kısıtlayıcı olabilir

-

Belirli uygulamalarda, alternatif reçinelere göre maliyetli olabilir

LDPE Enjeksiyon

LDPE enjeksiyon kalıplama kalitesi, esneklik, darbe dayanımı ve kolay işlenebilirlik gerektiren kalıplama uygulamaları için tasarlanmış özel bir Düşük Yoğunluklu Polietilen (LDPE) türüdür.

Yapı

LDPE enjeksiyon kalıplama kalitesinin yapısı, Yüksek Yoğunluklu Polietilen (HDPE) gibi diğer polietilen türlerinden farklı olarak, yüksek derecede dallanmış, amorf bir polimer konfigürasyonu ile karakterize edilir. LDPE’de polimer zincirleri düzensiz şekilde dallanmıştır, yani zincirler birbirine sıkı bir şekilde paketlenemez, bu da düşük kristallilik derecesine neden olur. LDPE, genellikle yüksek basınç altında gerçekleştirilen serbest radikal polimerizasyonu yoluyla sentezlenir, bu da polimerin uzun zincirlerinde yan dalların oluşmasını sağlar. Enjeksiyon kalıplama kalitesi için polimer yapısı, daha yüksek bir eriyik akış indeksi (MFI) elde edecek şekilde optimize edilir, böylece malzemenin enjeksiyon kalıplarına kolay ve düzgün şekilde akışı sağlanır.

Özellikler

LDPE enjeksiyon kalıplama kalitesi, yüksek dallanma derecesi ve amorf yapısıyla esnekliği mükemmel bir polimerdir. Bu yapı, enjeksiyon kalıplama işlemi sırasında düzgün ve verimli bir akış sağlar. Bu da karmaşık parçaların iyi bir yüzey kalitesi ile üretilmesini mümkün kılar. LDPE enjeksiyon kalıplama kalitesi, orta seviyede çekme dayanımına sahiptir (yaklaşık 8-12 MPa) ve mükemmel kopma uzaması göstererek çatlama ve darbelere karşı dayanıklılık sağlar. Bu malzeme, özellikle asitler, bazlar ve alkollere karşı iyi kimyasal dirence sahiptir, ancak hidrokarbonlara karşı daha az dayanıklıdır. Ayrıca, düşük nem emilimi ile düşük sıcaklıklarda bile esnekliğini korur. LDPE, işlenmesi kolay ve ısıyla yapıştırılabilen bir malzemedir. Yüksek darbe direnci ve dayanıklılığına rağmen, yüksek yoğunluklu polietilen türlerine kıyasla nispeten düşük bir sertliğe sahiptir.

Kullanım Alanları

Tüketici Ürünleri:

- Ev tipi kaplar, kapaklar ve dağıtıcılar

- Oyuncaklar ve diğer eğlence amaçlı ürünler

- Mobilya parçaları ve hafif kalıplanmış bileşenler

Ambalaj Endüstrisi:

- Kapaklar, kapatıcılar ve esnek kapaklar

- Kozmetik ve kişisel bakım ambalajları

- Gıda saklama kapları (FDA onaylı türler)

Tıp & İlaç Sektörü:

- Şırıngalar, laboratuvar ekipmanları ve steril ambalajlar

- Tıbbi cihaz muhafazaları ve tek kullanımlık aletler

Endüstriyel & Elektrik Sektörü:

- Kablo kaplamaları ve tel yalıtımları

- Koruyucu kapaklar ve yumuşak dokunuşlu bileşenler

- Borular ve düşük basınçlı bağlantı parçaları

Otomotiv Endüstrisi:

- İç trim parçaları, koruyucu kapaklar ve yumuşak bileşenler

- Sıvı depolama kapları ve motor altı parçaları

İnşaat & Tarım:

- Su yalıtım membranları, contalar ve sızdırmazlık malzemeleri

- Kalıplanmış sulama bileşenleri

Avantajlar

- Mükemmel işlenebilirlik

- Yüksek esneklik ve darbe dayanımı

- Hafif malzeme

- İyi kimyasal ve nem direnci

- Gıda ile temas için güvenli ve toksik olmayan yapı

- Maliyet açısından verimli

Dezavantajlar

- Düşük mekanik mukavemet

- Sınırlı ısı dayanımı

- Zayıf UV direnci

- Biyolojik olarak parçalanamaz

- Zayıf bariyer özellikleri

Mühendislik termoplastik vulkanizatları (ETPV)

Mühendislik Termoplastik Vulkanizatlar (ETPV)

Mühendislik Termoplastik Vulkanizatlar (ETPV), termoplastiklerin özelliklerini vulkanize kauçuğun dayanıklılığı ile birleştiren gelişmiş bir termoplastik elastomer (TPE) sınıfıdır. Bunlar, bir termoplastik matris (örneğin poliamid, PBT veya diğer mühendislik plastikleri) içinde dinamik olarak çapraz bağlanmış bir elastomer fazı (örneğin EPDM veya NBR) oluşturularak üretilir.

Yapı

Mühendislik Termoplastik Vulkanizatların (ETPV) yapısı, sürekli bir termoplastik matris içinde ince bir şekilde dağılmış ve dinamik olarak çapraz bağlanmış bir elastomer fazından oluşur. Genellikle EPDM (etilen propilen dien monomeri) veya NBR (nitrili butadien kauçuk) gibi malzemelerden oluşan elastomer fazı, eriyik işleme sırasında vulkanizasyona uğrar ve sabit bir kauçuk ağı oluşturur. Bu çapraz bağlanmış kauçuk fazı, ETPV’lere yüksek elastikiyet, dayanıklılık ve mükemmel mekanik özellikler sağlar. Poliamid (PA), polibütilen tereftalat (PBT) veya polifenilen sülfid (PPS) gibi mühendislik polimerlerden oluşan termoplastik matris, malzemenin sürekli fazını oluşturur ve termoplastik işlenebilirlik ile yapısal bütünlük sunar. Kauçuk ve termoplastik fazlar arasındaki yakın etkileşim, elastomerlerin esnekliği ile mühendislik plastikleri dayanıklılığını birleştiren bir malzeme ortaya çıkarır. Bu benzersiz mikro yapı, ETPV’lerin deformasyondan sonra şekillerini korumasına izin verirken, aynı zamanda geleneksel termoplastikler gibi yeniden işlenebilir ve geri dönüştürülebilir olmalarını sağlar.

Özellikler

Mühendislik Termoplastik Vulkanizatlar (ETPV), zorlu uygulamalar için oldukça çok yönlü olmalarını sağlayan benzersiz bir özellik kombinasyonu sergiler. Dinamik olarak çapraz bağlanmış elastomer fazı sayesinde mükemmel elastikiyet ve esneklik sunarken, termoplastik matris yüksek mekanik dayanım, boyutsal stabilite ve kolay işlenebilirlik sağlar. ETPV’ler, geleneksel termoplastik elastomerlere kıyasla ısıya, kimyasallara ve yağlara karşı üstün direnç sunar; bu da onları otomotiv ve endüstriyel uygulamalar gibi yüksek performanslı ortamlar için uygun hale getirir. Ayrıca, dinamik yükleme koşullarında uzun vadeli dayanıklılık sağlayan mükemmel aşınma ve yorulma direnci gösterirler. Geleneksel kauçuk malzemelerden farklı olarak, ETPV’ler enjeksiyon kalıplama ve ekstrüzyon gibi standart termoplastik tekniklerle işlenebilir, bu da üretim verimliliğini artırır. Ek olarak, geniş bir sıcaklık aralığında mekanik bütünlüklerini korurlar, bu da hem esneklik hem de yapısal sağlamlık gerektiren uygulamalar için idealdir. Geri dönüştürülebilir olmaları, sürdürülebilirliklerini artırır ve yüksek performanslı, maliyet etkin ve çevre dostu malzeme çözümleri arayan endüstriler için tercih edilen bir seçenek haline getirir.

ETPV Uygulamaları

-

- Otomotiv Endüstrisi: Contalar, salmastralar, hortumlar, kaput altı bileşenler ve hava sızdırmazlık şeritleri.

-

- Elektrik ve Elektronik: Tel yalıtımı, konektörler ve yüksek performanslı muhafazalar.

-

- Endüstriyel Makineler: Esnek kaplinler, konveyör bantları, titreşim sönümleyiciler ve contalar.

-

- Tıbbi Cihazlar: Borular, tutamaklar ve sterilize edilebilir bileşenler.

-

- Tüketici Ürünleri: Spor ekipmanları, kulplar ve yumuşak dokunuşlu uygulamalar.

ETPV Avantajları

-

- Yüksek sıcaklık direnci: Geleneksel TPV’lere kıyasla yüksek sıcaklıklara daha iyi dayanır.

-

- Mükemmel kimyasal ve yağ direnci: Zorlu ortamlar için uygundur.

-

- Üstün mekanik özellikler: Yüksek dayanım, uzun ömür ve aşınma direnci.

-

- Elastikiyet ve esneklik: Kauçuk benzeri performans ile termoplastik işlenebilirlik sunar.

-

- Kolay işlenebilirlik: Standart termoplastikler gibi enjeksiyonla kalıplanabilir, ekstrüde edilebilir veya termoform yapılabilir.

-

- Hafif ve geri dönüştürülebilir: Vulkanize kauçuğa çevre dostu ve sürdürülebilir bir alternatif.

ETPV Dezavantajları

-

- Daha yüksek malzeme maliyeti: Standart TPV’lere ve geleneksel kauçuklara kıyasla daha pahalıdır.

-

- Tam vulkanize kauçuğa göre daha az esneklik: Aşırı elastikiyet gereksinimlerinde uygun olmayabilir.

- Aşırı yüksek stresli ortamlarda sınırlı performans: Tüm uygulamalarda yüksek sınıf elastomerlerin yerini alamayabilir.

Poliamid-imid (PAI)

Poliamid-imid (PAI), olağanüstü mekanik, termal ve kimyasal direnç özellikleriyle bilinen yüksek performanslı bir termoplastiktir. Güç, aşınma direnci ve yüksek sıcaklık stabilitesi gerektiren zorlu uygulamalarda yaygın olarak kullanılır.

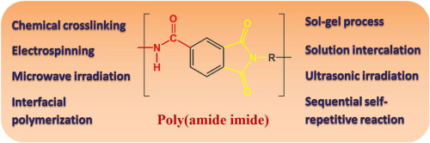

Yapı

Poliamid-imid (PAI), moleküler omurgasında hem amid (-CONH-) hem de imid (-CO-N-CO-) fonksiyonel gruplarını içeren yüksek performanslı bir termoplastik polimerdir. Yapısında bulunan aromatik halkalar, amid ve imid bağlarıyla birbirine bağlanarak olağanüstü termal ve mekanik özellikler kazandırır. Aromatik yapı PAI'ye sertlik ve stabilite sağlarken, amid grupları esneklik ve işlenebilirlik sunar. Yüksek sıcaklık direnciyle bilinen imid grupları, PAI’nin aşırı sıcaklıklarda bozulmadan dayanmasını sağlar. Bu özel yapısal bileşenlerin birleşimi, poliamid-imid’i mükemmel mukavemet, aşınma direnci ve kimyasal stabiliteye sahip bir polimer hâline getirir ve onu endüstriyel uygulamalar için ideal kılar.

Özellikler

Poliamid-imid (PAI), yüksek mekanik mukavemet, mükemmel termal stabilite ve olağanüstü aşınma direnci kombinasyonuna sahip olup, en dayanıklı mühendislik termoplastiklerinden biridir. 260°C'ye kadar sürekli kullanım sıcaklığını koruyabilir ve kısa süreli daha yüksek sıcaklıklara dayanabilir. PAI, yüksek yük ve yüksek hız gerektiren uygulamalarda aşınmaya, sürtünmeye ve sünmeye karşı mükemmel direnç gösterir. Çoğu çözücüye, yakıta ve aside karşı üstün kimyasal dirence sahiptir. Ayrıca, mükemmel elektrik yalıtım özellikleri sunarak elektrik ve elektronik uygulamalarda kararlılık sağlar. Düşük termal genleşme katsayısı ve yüksek boyutsal stabiliteye sahip olup, aşırı koşullar altında şeklini ve yapısal performansını korur. Bu özellikleriyle, havacılık, otomotiv, endüstriyel ve elektronik alanlarda güç, ısı direnci ve dayanıklılığın kritik olduğu uygulamalar için mükemmel bir seçimdir.

Poliamid-İmid (PAI) Uygulamaları:

- Havacılık ve Otomotiv: Yüksek performanslı rulmanlar, burçlar, contalar, itme rondelaları ve dişliler.

- Endüstriyel Ekipmanlar: Pompa bileşenleri, kompresör kanatçıkları ve aşınmaya dayanıklı parçalar.

- Petrol ve Gaz Endüstrisi: Yüksek basınç ve yüksek sıcaklık ortamları için bileşenler.

- Elektrik ve Elektronik: Yüksek sıcaklık yalıtkanları, konnektörler ve yarı iletken bileşenler.

- Tıbbi Cihazlar: Sterilizasyona dayanıklı cerrahi alet parçaları.

- Tekstil ve Baskı Endüstrisi: Silindirler, kılavuzlar ve aşınmaya dayanıklı kaplamalar.

Poliamid-İmid (PAI) Avantajları:

✔ Yüksek Sıcaklık Direnci: 260°C'ye (500°F) kadar sürekli çalışabilir.

✔ Üstün Aşınma ve Sürtünme Direnci: Uzun ömürlü ve dayanıklı uygulamalar için idealdir.

✔ Yüksek Mekanik Mukavemet ve Sertlik: Ağır yükler altında bile yapısal bütünlüğünü korur.

✔ İyi Kimyasal Direnç: Yakıtlar, çözücüler ve asitlere karşı dayanıklıdır.

✔ Mükemmel Elektrik Yalıtımı: Yüksek sıcaklık gerektiren elektriksel uygulamalar için uygundur.

✔ Boyutsal Stabilite: Düşük termal genleşme ve minimum deformasyon sağlar.

Poliamid-İmid (PAI) Dezavantajları:

✖ Yüksek Maliyet: Geleneksel mühendislik plastiklerinden daha pahalıdır.

✖ Zor İşlenebilirlik: Yüksek erime noktası nedeniyle özel kalıplama veya işleme teknikleri gerektirir.

✖ Higroskopik Yapı: Nem emebilir, bu da nemli ortamlarda boyutsal stabiliteyi etkileyebilir.

✖ Düşük Darbe Dayanımı: Bazı polimerlere kıyasla kırılgan olabilir.

PAI'nin olağanüstü özellikleri, onu zorlu endüstriyel ve mühendislik uygulamaları için ideal bir malzeme yapmaktadır.

Polibütilen tereftalat (PBT)

Polibütilen Tereftalat (PBT), mükemmel mekanik, elektriksel ve termal özellikleriyle bilinen yüksek performanslı bir termoplastik poliesterdir. Güçlü yapısı, kimyasal direnci ve boyutsal kararlılığı nedeniyle elektrik ve otomotiv endüstrilerinde yaygın olarak kullanılmaktadır.

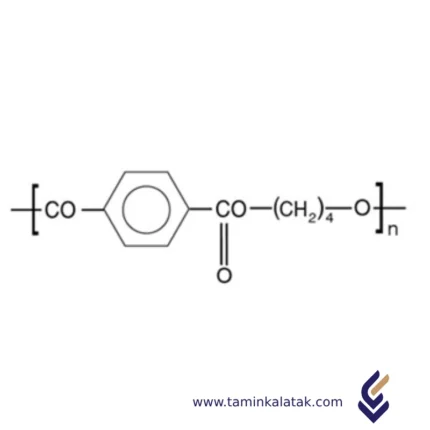

Yapı

Polibütilen Tereftalat (PBT), moleküler yapısında tekrarlayan ester fonksiyonel grupları içeren bir termoplastik poliesterdir. Tereftalik asit veya dimetil tereftalatın 1,4-bütandiol ile polikondenzasyonu yoluyla sentezlenir. Ortaya çıkan polimer, değişimli aromatik tereftalat üniteleri ve esnek bütilen segmentlerinden oluşan uzun zincirli makromoleküllerden meydana gelir. Bu kombinasyon, aromatik halkaların sağladığı sertlik ile alifatik segmentlerin kazandırdığı esnekliği dengeler. Ester bağları termal kararlılık ve kimyasal direnç sağlarken, lineer yapı iyi kristalizasyon kabiliyeti sunar ve böylece mekanik mukavemet ile boyutsal kararlılığı artırır. PBT’nin yarı kristal yapısı ayrıca mükemmel elektrik yalıtım özellikleri ve nem emilimine karşı direnç kazandırır, bu da onu mühendislik uygulamaları için ideal bir malzeme haline getirir.

Özellikler

Polibütilen Tereftalat (PBT), olağanüstü mekanik, termal ve elektriksel özellikleriyle tanınan yarı kristal bir termoplastik poliesterdir. Yüksek çekme mukavemeti, sertlik ve darbe direnci sayesinde zorlu mühendislik uygulamaları için uygundur. PBT, iyi termal kararlılığa sahiptir ve yüksek sıcaklıklarda önemli deformasyon olmadan dayanıklılığını korur. Düşük nem emilimi sayesinde nemli ortamlarda bile boyutsal stabiliteyi sürdürür. Polimer, yağlar, çözücüler ve yakıtlar da dahil olmak üzere birçok kimyasala karşı oldukça dirençlidir, bu da zorlu koşullarda dayanıklılığını artırır. Ayrıca, mükemmel elektrik yalıtım özelliklerine sahiptir, bu nedenle elektronik ve elektrik uygulamaları için idealdir. PBT’nin bazı sınıfları ayrıca yangına dayanıklıdır ve yangın direnci gerektiren uygulamalarda ek güvenlik sağlar. Malzeme, enjeksiyon kalıplama ve ekstrüzyon yoluyla kolayca işlenebilir, bu da çeşitli bileşenlerin üretiminde esneklik sunar.

Polibütilen Tereftalat (PBT) Uygulamaları

• Elektrik ve Elektronik: Konnektörler, anahtarlar, devre kesiciler, bobin makaraları ve yalıtkanlar

• Otomotiv Endüstrisi: Far muhafazaları, ateşleme sistemi bileşenleri, yakıt sistemi parçaları ve sensörler

• Tüketici Ürünleri: Ev aleti muhafazaları, elektrikli el aletleri kasaları, klavye tuş kapakları ve diş fırçası kılları

• Endüstriyel Bileşenler: Dişliler, yataklar, pompa muhafazaları ve yüksek aşınma direnci gerektiren mekanik parçalar

• Tıbbi Ekipmanlar: Kimyasal direnç ve stabilite gerektiren tıbbi cihazların belirli sınıfları

Polibütilen Tereftalat (PBT) Avantajları

• Yüksek mukavemet, sertlik ve tokluk, dayanıklılık sağlar.

• Mükemmel termal stabilite, yüksek sıcaklıklara dayanıklılık sunar.

• Düşük nem emilimi, boyutsal stabiliteyi korur.

• Güçlü kimyasal direnç, yağlara, çözücülere ve yakıtlara karşı dayanıklıdır.

• İyi elektrik yalıtım özellikleri, elektrik uygulamaları için idealdir.

• Enjeksiyon kalıplama ve ekstrüzyon ile kolay işlenebilir.

• Bazı sınıflar yangına dayanıklıdır, ek güvenlik sağlar.

Polibütilen Tereftalat (PBT) Dezavantajları

• Bazı mühendislik plastiklerine kıyasla daha düşük darbe direnci gösterir.

• UV ışınlarına uzun süre maruz kaldığında bozunabilir, ancak stabilizatörlerle korunabilir.

• Çok düşük sıcaklıklarda kırılgan hale gelebilir, aşırı soğuk ortamlarda kullanımı sınırlıdır.

• Polietilen Tereftalat (PET) ile karşılaştırıldığında biraz daha düşük mukavemet ve sertlik sunar.

• Uzun süre sıcak suya veya buhara maruz kaldığında hidroliz riski taşır.

Termoplastik poliolefinler (TPO)

Termoplastik Poliolefinler (TPO), polipropilen (PP), polietilen (PE) ve elastomerlerin özelliklerini birleştiren poliolefin bazlı bir termoplastik elastomer sınıfıdır. Dayanıklılıkları, esneklikleri, kimyasal dirençleri ve işleme kolaylıkları nedeniyle çeşitli endüstrilerde yaygın olarak kullanılırlar.

Yapı

Termoplastik Poliolefinler (TPO), yarı kristal bir polipropilen (PP) matris ile amorf elastomeric alanların, genellikle etilen-propilen-dien monomeri (EPDM) veya etilen-propilen kauçuğu (EPR) ile karıştırıldığı heterojen bir polimer yapısına sahiptir. PP bileşeni sertlik, termal stabilite ve dayanım sağlarken, elastomeric faz esneklik, darbe direnci ve tokluk kazandırır. Kopolimerlerden farklı olarak, TPO’lar faz ayrışmalı bir mikro yapıya sahiptir; kauçuk parçacıkları PP matris içinde kimyasal olarak bağlanmadan dağılır. Bu yapı, TPO’ların termoplastik kalmasını sağlar, yani kalıcı kimyasal çapraz bağlanma olmadan eritilip yeniden işlenebilirler. Ayrıca, talk, cam elyafı veya karbon siyahı gibi isteğe bağlı dolgu maddelerinin varlığı, sertlik ve dayanıklılık gibi özellikleri değiştirebilir. PP’nin kristal bölgeleri ile amorf elastomer fazı arasındaki denge, TPO’lara dayanım, esneklik ve geri dönüştürülebilirlik gibi benzersiz bir kombinasyon kazandırır; bu da onları otomotiv parçaları, çatı membranları ve esnek ambalaj malzemeleri gibi uygulamalar için ideal hale getirir.

Özellikler

Termoplastik Poliolefinler (TPO), mekanik, termal, kimyasal ve elektriksel özelliklerin benzersiz bir kombinasyonuna sahiptir ve bu da onları çeşitli uygulamalarda çok yönlü yapar. Mekanik olarak, yarı kristal polipropilen (PP) matrisi ile etilen-propilen kauçuğu (EPR) veya EPDM gibi elastomeric bileşenlerin birleşimi sayesinde yüksek darbe direnci, iyi esneklik ve orta sertlik sunarlar. Ayrıca mükemmel yırtılma ve aşınma direnci sergilerler, bu da onları zorlu ortamlarda dayanıklı kılar. Termal olarak, TPO’lar 120–140°C’ye kadar sıcaklıklara dayanabilir ve PP fazının nispeten düşük erime noktası (~165°C) sayesinde enjeksiyon kalıplama, ekstrüzyon ve termoform ile kolayca işlenebilir. Kimyasal olarak, yağlara, greslere, çözücülere, asitlere ve bazlara karşı yüksek direnç gösterirler; uygun stabilizasyon ile iyi UV ve hava koşullarına dayanıklılık sunarlar, bu da onları otomotiv dış yüzeyleri ve çatı membranları gibi dış mekan uygulamaları için uygun hale getirir. Ayrıca, düşük su emilimi sayesinde nemli koşullarda boyutsal stabilite sağlarlar. Elektriksel olarak iyi yalıtkanlar olarak işlev görürler, bu da onları belirli tel ve kablo uygulamalarında kullanışlı yapar. Termoplastik yapıları eritme ve yeniden şekillendirme imkanı sunar, bu da onları geleneksel termoset kauçuklara kıyasla oldukça geri dönüştürülebilir ve çevre dostu hale getirir. Dahası, TPO’lar hafiftir, bu da otomotiv uygulamalarında yakıt verimliliğine katkıda bulunur ve malzeme maliyetlerini düşürür. Bu birleşik özellikler, TPO’ları otomotiv tamponları, esnek ambalajlar, tüketici ürünleri ve yapı malzemeleri için ideal kılar.

Termoplastik Poliolefinlerin Uygulamaları

-

- Otomotiv Endüstrisi: Tamponlar ve fasiyalar İç trim panelleri ve gösterge paneli bileşenleri Hava sızdırmazlık contaları ve alt gövde kalkanları Yakıt verimliliği için hafif yapısal parçalar

-

- Çatı ve İnşaat: TPO çatı membranları (su geçirmez ve UV dayanıklı) Esnek yapı malzemeleri ve dış cephe kaplamaları Pencere ve kapı contaları

-

- Tüketici Ürünleri: Spor ekipmanları (ör. yumuşak dokunuşlu tutamaklar, koruyucu ekipman) Tıbbi bileşenler (kimyasal direnç nedeniyle) Depolama kutuları ve mobilya bileşenleri gibi ev eşyaları

-

- Ambalaj Endüstrisi: Sert ve esnek gıda kapları Endüstriyel ambalaj çözümleri

-

- Elektrik ve Elektronik: Tel ve kablo yalıtımı Cihazlar için koruyucu kaplamalar

Termoplastik Poliolefinlerin Avantajları

-

- Yüksek Darbe Direnci: Şokları ve mekanik stresi etkili bir şekilde absorbe eder.

-

- Esnek Ama Dayanıklı: Elastikiyet ile yapısal bütünlüğü dengeler.

-

- Mükemmel Hava ve UV Direnci: Dış mekan uygulamaları için idealdir.

-

- İyi Kimyasal ve Su Direnci: Yağlara, çözücülere ve neme karşı dayanıklıdır.

-

- Hafif: Malzeme maliyetlerini düşürür ve araçlarda yakıt verimliliğini artırır.

-

- Kolay İşlenebilir ve Şekillendirilebilir: Enjeksiyon kalıplama, ekstrüzyon veya termoform ile işlenebilir.

-

- Termoplastik ve Geri Dönüştürülebilir: Yeniden işlenebilir, çevre dostu bir seçenektir.

-

- Maliyet Etkin: Termoset kauçuklara kıyasla daha düşük üretim maliyeti sunar.

Termoplastik Poliolefinlerin Dezavantajları

-

- Daha Düşük Isı Direnci: Yaklaşık 120–140°C ile sınırlıdır, yüksek ısı uygulamaları için uygun değildir.

-

- Bazı Plastiklere Kıyasla Daha Düşük Sertlik: Yapısal dayanım için takviye (ör. cam elyafı) gerektirebilir.

-

- Yüzey Kaplama Sınırlamaları: Estetiği iyileştirmek için kaplama veya işlem gerektirebilir.

-

- Yapıştırıcılarla Bağlanma Zorluğu: Düşük yüzey enerjisi nedeniyle özel yapıştırma teknikleri gerektirir.

- Aşırı Soğukta Kırılganlaşabilir: Bazı formülasyonlar çok düşük sıcaklıklarda esnekliğini kaybedebilir.

Üre/formaldehit reçineleri

Üre-formaldehit (UF) reçineleri, üre ile formaldehitin reaksiyonu sonucu elde edilen bir termoset (ısı ile sertleşen) polimer sınıfıdır. Yüksek dayanım, sertlik ve ekonomik olmaları nedeniyle yapıştırıcılarda, kalıplama bileşiklerinde ve yüzey kaplamalarında yaygın olarak kullanılırlar.

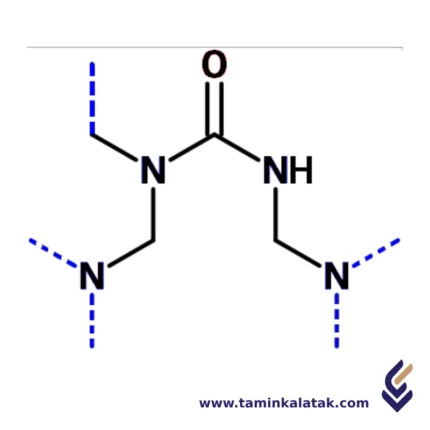

Yapı

Üre-formaldehit reçineleri, üre ve formaldehitin polimerizasyonu yoluyla oluşan karmaşık üç boyutlu bir ağ yapısına sahiptir. Reaksiyonun ilk aşamasında, formaldehit ile üre arasında kademeli bir kondensasyon tepkimesi gerçekleşir ve hidroksimetillenmiş üre türevleri oluşur. Bu ara bileşikler daha sonra polikondensasyona uğrayarak, molekülleri birbirine bağlayan metilen (-CH₂-) ve metilen eter (-CH₂OCH₂-) bağlarını oluşturur.

Reaksiyon ilerledikçe çapraz bağlanma artar ve sert, aşırı derecede dallanmış ve termoset bir polimer yapısı meydana gelir. Nihai sertleşmiş reçine, birbirine bağlı üre ve formaldehit ünitelerinden oluşan geniş bir ağ yapısı içerir ve bu da ona yüksek dayanıklılık ve sertlik kazandırır. Ancak, yapıda kalan reaksiyona girmemiş formaldehit, özellikle bazı uygulamalarda emisyon riski yaratabilir.

Özellikler

Üre-formaldehit reçineleri, onları birçok endüstriyel uygulama için uygun kılan çeşitli özelliklere sahiptir:

-

Yüksek çekme dayanımı, sertlik ve rijitlik, bu reçineleri yapıştırıcılarda ve kalıplanmış ürünlerde ideal hâle getirir.

-

Isıya karşı iyi direnç gösterirler, ancak neme uzun süre maruz kalma durumunda bozulma meydana gelebilir.

-

Hafif bir yapıya sahiptirler ve mükemmel yüzey kalitesi sunarlar; bu da özellikle ahşap esaslı levha ürünlerinde (örneğin kontrplak, MDF) yaygın kullanılmalarını sağlar.

-

Hızlı kürleşme (sertleşme) özellikleri üretim verimliliğini artırır.

-

Ekonomiktir, fenol-formaldehit gibi alternatif reçinelere göre daha düşük maliyetlidir.

Ancak:

-

Kırılgan yapıda olabilirler, bu da mekanik stres altında çatlama riskini artırır.

-

Formaldehit salımı, sağlık ve çevre açısından önemli bir sorundur. Bu nedenle düşük emisyonlu formülasyonlar ve formaldehit tutucu katkı maddeleri geliştirilmiştir.

Uygulama Alanları

-

Kontrplak, sunta ve orta yoğunluklu lif levha (MDF) üretiminde yapıştırıcı olarak

-

Elektrik donanımları, düğmeler ve ev eşyaları gibi ürünlerde kalıplama bileşiği olarak

-

Tekstil, kâğıt ve laminat yüzeyler için kaplama malzemesi olarak

-

Yalıtım malzemeleri (özellikle ısı yalıtımı sağlayan bazı köpük türleri)

-

Otomotiv ve inşaat sektöründe bağlayıcı ve yüzey kaplama amaçlı kullanılır

Avantajlar

-

Yüksek dayanım ve rijitlik, taşıyıcı uygulamalarda kullanıma uygundur

-

Hızlı kürleşme özelliği, üretim sürecini hızlandırır

-

Düşük maliyet, diğer sentetik reçinelere göre ekonomik avantaj sağlar

-

Ahşap ve gözenekli yüzeylere mükemmel yapışma

-

İyi elektrik yalıtım özellikleri, elektriksel bileşenlerde kullanımını destekler

Dezavantajlar

-

Kırılgan yapı, mekanik stres altında çatlama eğilimi

-

Neme karşı düşük direnç, özellikle nemli ortamlarda bozulma riski

-

Formaldehit emisyonu, sağlık ve çevre açısından potansiyel tehlike

-

Sınırlı esneklik, elastikiyet gereken uygulamalarda uygun değildir

-

Uzun süreli ısı veya nem maruziyetinde, fenolik reçinelere göre daha az dayanıklıdır