Alev geciktirici poliamid elyaf bileşikleri

Alev Geciktirici Poliamid (PA) Elyaf Bileşikleri, tutuşmaya karşı direnç göstermek, alevin yayılmasını azaltmak ve duman üretimini en aza indirmek üzere özel olarak tasarlanmış malzemelerdir. Bu bileşikler, yangın güvenliğinin kritik önemde olduğu otomotiv, elektrik, elektronik ve tekstil gibi sektörlerde yaygın şekilde kullanılmaktadır.

Yapı

Alev geciktirici poliamid elyaf bileşikleri, poliamid polimerleri ile alev geciktirici katkı maddelerinin bir araya getirilmesiyle üretilen mühendislik malzemeleridir. Temel polimer genellikle PA6 veya PA66 olup, bu yapılar dayanıklılık, esneklik ve yüksek erime direnci sağlar. Alev geciktirici katkılar, tutuşmayı önlemek ve yanma hızını yavaşlatmak amacıyla bileşime dahil edilir. Bu katkılar halojenli (örneğin bromlu bileşikler) veya halojensiz (fosfor, azot ya da alüminyum dietilfosfinat, magnezyum hidroksit gibi inorganik dolgular) olabilir.

Bu bileşiklerin moleküler yapısı, kömürleşmeyi teşvik eden, ısı yayılımını azaltan ve duman oluşumunu baskılayan şekilde tasarlanmıştır. Bazı formülasyonlarda, alev geciktirme verimini artırmak için melamin bazlı bileşikler veya nano dolgular gibi sinerjik katkılar da kullanılır. Nihai yapının verimliliği, bu katkıların poliamid matrisi içindeki dağılımına ve türüne bağlıdır. Böylece, alev dayanımı, mekanik bütünlük ve işlenebilirlik arasında ideal bir denge sağlanır.

Özellikler

Alev geciktirici poliamid elyaf bileşikleri, termal stabilite, mekanik dayanım ve yangına dayanıklılık kombinasyonuna sahip olup, yüksek performanslı uygulamalar için uygundur. Bu malzemeler, genellikle UL 94 V-0 veya V-1 gibi katı yangın güvenliği standartlarını karşılayacak şekilde tasarlanmıştır; bu, malzemenin tutuştuktan sonra kendiliğinden kısa sürede sönme kabiliyeti olduğunu gösterir.

Bu bileşikler:

-

Düşük alevlenebilirlik

-

Az ısı yayımı

-

Minimum duman ve toksik gaz emisyonu gibi özellikler sergiler; bu da özellikle kapalı alanlar veya kamusal mekânlar için avantaj sağlar.

Yüksek gerilme dayanımı, esneklik ve aşınma direnci gibi mekanik özellikler, alev geciktirici katkılara rağmen büyük ölçüde korunur. Ayrıca, bu malzemeler kimyasal maddelere, neme ve yüksek sıcaklıklara karşı mükemmel direnç gösterir. Halojensiz formülasyonlar, çevresel açıdan daha uyumlu olup, aynı zamanda etkili alev geciktiricilik sağlar. Tüm bu özellikler, güvenlikten ödün vermeden dayanıklılık ve performans sunan bileşenler üretmeyi mümkün kılar.

Uygulama Alanları

-

Otomotiv: Kablo demetleri, konektörler, motor altı bileşenleri

-

Elektronik: Devre kesici muhafazaları, anahtar parçaları, yalıtım malzemeleri

-

Tekstil: Koruyucu giysiler, halılar, döşemelik kumaşlar (havacılık, askeri, toplu taşıma)

-

Endüstriyel: Konveyör bantları, yüksek performanslı kumaşlar, filtrasyon sistemleri

Avantajlar

-

Mükemmel alev dayanımı, UL 94 V-0 veya V-1 standartlarını karşılar

-

Yüksek mekanik dayanım ve uzun ömürlü kullanım

-

İyi kimyasal ve termal direnç

-

Düşük duman ve toksik gaz salımı, özellikle halojensiz formülasyonlarda

-

Hem güvenlik hem de performans gerektiren zorlu uygulamalar için uygundur

Dezavantajlar

-

Alev geciktirici olmayan poliamidlere göre daha yüksek üretim maliyeti

-

Katkı maddelerinin etkisiyle bazı mekanik özelliklerde azalma görülebilir

-

İşleme zorlukları, özellikle viskozitede artış ve bazı üretim teknikleriyle uyumsuzluk yaşanabilir

Ana bilgisayar biçimi

Hostaform, aynı zamanda poliasetaller (POM) olarak da bilinen bir mühendislik termoplastiğidir ve asetal veya yaygın ticari adıyla Delrin gibi isimlerle de anılır. Olağanüstü mekanik özellikleri sayesinde zorlu uygulamalarda kullanılmak üzere birçok endüstride yaygın olarak tercih edilir.

Yapısı

Hostaform ya da poliasetalin (POM) yapısı, formaldehit birimlerinin metilen (-CH₂-) grupları aracılığıyla birbirine bağlanmasıyla oluşur. Polimerin omurgası, ardışık eter grupları (-O-) ve metilen (-CH₂-) gruplarından oluşur ve bu lineer yapı yüksek kristalinlik sağlar. Bu kristalin yapı sayesinde Hostaform, yüksek mukavemet, sertlik ve boyutsal kararlılık gibi mükemmel mekanik özellikler kazanır. Katı moleküler yapısı, düşük sürtünme katsayısı ve aşınma direncine katkı sağlar; bu da onu dayanıklı malzemelerin gerektiği mühendislik uygulamaları için ideal hale getirir. Ayrıca bu yapı, kimyasal bozunmaya karşı direnç ve ısıl stabilite sağlayarak Hostaform’un zorlu koşullarda da iyi performans göstermesini mümkün kılar.

Özellikleri

Hostaform (POM), yüksek performanslı bir polimerdir ve mükemmel mekanik ve fiziksel özellikleriyle bilinir.

-

Yüksek çekme dayanımı, sertlik ve tokluk gösterir, bu da onu mühendislikte zorlu uygulamalar için uygun kılar.

-

Düşük sürtünme katsayısı ve aşınma direnci sayesinde dişliler, yataklar ve burçlar gibi sürekli hareketli parçalarda idealdir.

-

Yüksek boyutsal kararlılığı vardır; bu da sıcaklık ve nem değişimlerine rağmen şeklini ve ölçülerini korumasını sağlar.

-

Yağlar, yakıtlar ve solventlere karşı iyi kimyasal direnci vardır; bu nedenle otomotiv ve endüstriyel ortamlarda tercih edilir.

-

Nispeten yüksek erime noktasına sahiptir ve yüksek sıcaklıklarda da mekanik gücünü korur.

-

Elektrik yalıtım özelliği yüksektir; bu da onu elektronik ve elektrik uygulamalarında da kullanışlı hale getirir.

-

Enjeksiyon kalıplama gibi standart yöntemlerle kolayca işlenebilir ve hassas parçaların üretimi mümkündür.

Hostaform (POM) Kullanım Alanları

-

Otomotiv parçaları (örneğin: yakıt sistemi parçaları, rulmanlar, dişliler, burçlar)

-

Hassas mekanik parçalar (örneğin: pompalar, vanalar, sürgüler)

-

Elektrik bağlantı elemanları ve bileşenleri

-

Tüketici ürünleri (örneğin: mandallar, kollar, beyaz eşya parçaları)

-

Endüstriyel ekipmanlar (örneğin: dişliler ve contalar)

Hostaform (POM) Avantajları

-

Yüksek çekme dayanımı ve sertlik: Zorlu mühendislik uygulamaları için uygundur

-

Düşük sürtünme ve yüksek aşınma direnci: Hareketli parçalar için idealdir

-

Yüksek boyutsal kararlılık: Sıcaklık ve mekanik strese rağmen formunu korur

-

Yağlara, yakıtlara ve solventlere karşı iyi kimyasal direnç

-

İyi elektrik yalıtım özellikleri

-

Enjeksiyon kalıplama gibi standart tekniklerle kolay işlenebilir

-

Uzun ömürlüdür ve birçok uygulamada dayanıklıdır

Hostaform (POM) Dezavantajları

-

Diğer polimerlere göre nispeten yüksek maliyet

-

Güçlü asit ve bazlara karşı sınırlı direnç

-

Uzun süre UV ışığına maruz kaldığında bozunabilir

-

Düşük sıcaklıklarda gevrekleşebilir, bu da darbe direncini azaltır

Naylon 6

Naylon 6, poliamid (PA) ailesine ait sentetik bir mühendislik termoplastiğidir. Yüksek mukavemeti, dayanıklılığı, ısı direnci ve kimyasal stabilitesi nedeniyle yaygın olarak kullanılır. Naylon 6, halka açılma polimerizasyonu yoluyla tek bir monomer olan kaprolaktamdan sentezlenir. Bu özellik, Naylon 6'nın üretimini ve işlenmesini daha kolay hale getirir.

Özellikler

Naylon 6, mükemmel mekanik ve termal özelliklere sahip güçlü, hafif ve dayanıklı bir mühendislik termoplastiğidir. Yüksek çekme mukavemeti, tokluğu ve darbe direnci sayesinde zorlu uygulamalar için uygundur. Ayrıca iyi aşınma direnci, düşük sürtünme katsayısı ve mükemmel aşınma direnci sergileyerek mekanik parçalarda uzun ömürlü olmasını sağlar. Naylon 6'nın erime noktası yaklaşık 220°C'dir ve geniş bir sıcaklık aralığında stabilitesini korur. Yağlara, greslere ve birçok çözücüye karşı iyi kimyasal direnç gösterirken, güçlü asitlere ve bazlara karşı hassastır. Önemli özelliklerinden biri, nem emme kapasitesinin yüksek olmasıdır; bu durum mekanik mukavemetini ve boyutsal stabilitesini etkileyebilir. Naylon 6, ayrıca iyi elektriksel yalıtım özelliklerine sahiptir ve elektrik-elektronik uygulamalarda kullanılabilir. Enjeksiyon kalıplama, ekstrüzyon ve lif eğirme gibi yöntemlerle kolayca işlenebilir ve tekstil, otomotiv bileşenleri ve endüstriyel uygulamalarda yaygın olarak kullanılır.

Yapı

Naylon 6, halka açılma polimerizasyonu yoluyla kaprolaktamdan türetilen tekrarlayan birimlere sahip poliamid ailesine ait sentetik bir polimerdir. Naylon 6'nın moleküler yapısı, altı karbonlu alkil segmentleriyle ayrılmış doğrusal amit (-CONH-) bağlarından oluşur. Bu düzenli ve simetrik omurga, mükemmel mekanik mukavemet, termal stabilite ve kimyasal direnç sağlar. Naylon 6,6’nın aksine, iki farklı monomer yerine tek bir monomer olan ε-kaprolaktamdan sentezlenir. Kaprolaktam halkasının ardışık açılması yoluyla polimerizasyon gerçekleşir ve sürekli bir zincir yapısı oluşturulur. Komşu polimer zincirleri arasındaki hidrojen bağları, moleküller arası etkileşimleri güçlendirerek yüksek kristalliğe ve geliştirilmiş çekme mukavemetine neden olur. Bu yapısal düzenleme, Naylon 6'ya yüksek esneklik, dayanıklılık ve aşınma direnci gibi istenen özellikleri kazandırır ve tekstil, mühendislik plastikleri ve endüstriyel uygulamalarda yaygın olarak kullanılmasını sağlar.

Naylon 6'nın Uygulama Alanları

• Tekstil ve Kumaşlar: Naylon 6, çorap, mayo, spor giyim ve iç çamaşırları gibi esneklik, dayanıklılık ve pürüzsüz doku gerektiren tekstil ürünlerinde yaygın olarak kullanılır.

• Endüstriyel Kullanım: Yüksek çekme mukavemeti ve aşınma direnci nedeniyle halatlar, balık ağları, konveyör bantları ve lastik kordlarında kullanılır.

• Otomotiv Bileşenleri: Naylon 6, dişliler, yataklar ve motor kaput altı parçaları gibi otomotiv parçalarının üretiminde kullanılır.

• Tüketici Ürünleri: Naylon 6, diş fırçası kılları, taraklar ve mutfak gereçleri gibi günlük ev eşyalarında şekillendirilebilirliği ve dayanıklılığı nedeniyle tercih edilir.

• Mühendislik Plastikleri: Naylon 6, dişliler, yataklar ve diğer mekanik bileşenler gibi uygulamalar için mühendislik plastiklerinde kullanılır.

Naylon 6'nın Avantajları

• Yüksek Mukavemet ve Dayanıklılık: Uzun ömürlü performans gerektiren ürünler için mükemmel çekme mukavemeti sergiler.

• Esneklik ve Elastikiyet: Esnekliği yüksektir ve gerildikten sonra orijinal şekline dönebilir, bu da tekstil uygulamaları için avantajlıdır.

• Kimyasal Direnç: Yağlar ve çözücüler dahil olmak üzere birçok kimyasala karşı dirençlidir, bu da endüstriyel uygulamalar için uygunluğunu artırır.

• Isı Direnci: Yüksek erime noktası sayesinde yüksek sıcaklıklara dayanabilir, ısıya maruz kalan uygulamalar için uygundur.

• Hafiflik: Metallerden daha hafiftir, bu da ağırlık azaltımının önemli olduğu uygulamalarda avantaj sağlar.

Naylon 6'nın Dezavantajları

• Nem Emme: Higroskopik bir malzeme olduğundan ortamdan nem emerek boyutsal değişikliklere ve mekanik özelliklerin bozulmasına neden olabilir.

• UV Hassasiyeti: Uzun süre ultraviyole ışığa maruz kaldığında bozunabilir, renk solması ve mukavemet kaybı görülebilir.

• Düşük Darbe Direnci: Bazı diğer mühendislik plastiklerine kıyasla daha düşük darbe direncine sahiptir, bu da yüksek darbe gerektiren uygulamalarda kullanımını sınırlayabilir.

• İşleme Zorlukları: Naylon 6, işlenirken dikkatli kontrol gerektirir; nem hassasiyeti nedeniyle uygun şekilde kurutulmazsa bozunabilir.

Poliamid elyaf bileşikleri

Polyamid Elyaf Bileşikleri, yaygın olarak naylon bazlı malzemeler olarak bilinen, mükemmel mekanik dayanım, dayanıklılık ve kimyasal dirençleri ile tanınan yüksek performanslı mühendislik polimerleridir. Bu elyaf bileşikleri, esas olarak PA6 (Naylon 6) ve PA66 (Naylon 6,6) üzerine kuruludur; bunun yanı sıra PA11, PA12, PA46, PA6T gibi özel uygulamalar için çeşitli varyasyonları da bulunur. Bu bileşikler, alev geciktirici, UV direnci ve termal stabilite gibi özellikleri artırmak için katkı maddeleri ile modifiye edilebilir.

Yapı

Polyamid elyaf bileşikleri, diaminler ve dikarboksilik asitler veya laktamlar aracılığıyla polimerizasyonla oluşan uzun zincirli sentetik polimerlerden oluşur. Moleküler yapılarındaki tekrarlayan amide (-CONH-) bağları, dayanıklılık, esneklik ve termal stabilite sağlar. Polyamid elyaflarının omurgası, komşu polimer zincirleri arasındaki hidrojen bağları ile güçlendirilir, bu da onların yüksek gerilme dayanımını ve aşınma direncini artırır. Yapı, cam elyafları, alev geciktirici katkılar veya UV stabilizatörleri gibi takviyelerle değiştirilerek özel özellikler artırılabilir. Polyamid bileşikleri, türüne bağlı olarak kristalinlik derecelerini değiştirerek mekanik performansı, nem emilimini ve işlenebilirliği etkiler. Moleküler zincirlerin düzeni, erime noktası, dayanıklılık ve esneklik gibi özellikleri etkileyerek, bu bileşenleri tekstil, otomotiv bileşenleri ve endüstriyel malzemelerde talepkar uygulamalar için uygun hale getirir.

Özellikler

Polyamid elyaf bileşikleri, yüksek mekanik dayanım, esneklik ve dayanıklılığın birleşimi sayesinde çeşitli zorlu uygulamalar için uygundur. Mükemmel gerilme dayanımına ve aşınma direncine sahiptirler, bu da onların zamanla mekanik strese ve aşınmaya karşı dayanıklı olmasını sağlar. Termal stabilite sunar, bazı türleri 200°C'nin üzerinde bile dayanıklılığını korur. Bu bileşikler ayrıca, yağlara, solventlere ve yakıtlara karşı iyi kimyasal direnç gösterir, bu da onları otomotiv ve endüstriyel uygulamalar için ideal hale getirir. Ancak, polyamidlerin nem emme eğilimi vardır, bu da boyutsal stabiliteyi ve mekanik özellikleri etkileyebilir. Cam elyafları veya alev geciktirici katkılar gibi takviyelerin eklenmesi, sertliği, yangın direncini ve çevresel stabiliteyi artırabilir. Polyamid elyaf bileşikleri, iyi darbe direnci ve esneklik sunarak, onları tekstil, elektrik bileşenleri ve yüksek performanslı mühendislik uygulamaları için ideal hale getirir.

Uygulamalar

-

Tekstiller: Giyim, halılar, mobilya döşemeleri ve endüstriyel kumaşlar gibi dayanıklılık ve esneklik gerektiren uygulamalarda kullanılır.

-

Otomotiv: Yakıt hatları, hava alımı manifoldları, bağlantılar ve motor altı bileşenler gibi yüksek ısı ve kimyasal direnç gerektiren yerlerde kullanılır.

-

Elektronik ve Elektrikli Ürünler: Kablo yalıtımı, devre kesiciler, anahtar muhafazaları ve bağlantılar gibi elektriksel yalıtım özellikleri gerektiren uygulamalarda kullanılır.

-

Endüstriyel Kullanımlar: Konveyor bantları, ipler, filtrasyon sistemleri ve yüksek performanslı mühendislik parçaları gibi uygulamalarda kullanılır.

-

Spor ve Dış Mekan Ekipmanları: Dağcılık halatları, balıkçılık ipleri ve spor giyimi gibi uygulamalarda kullanılmak için güçlü ve dayanıklıdır.

Avantajlar

-

Yüksek mekanik dayanım ve aşınma direnci, uzun süreli performans sağlar.

-

Mükemmel termal stabilite, endüstriyel ve otomotiv uygulamalarında yüksek sıcaklıklara dayanabilir.

-

Yağlar, yakıtlar ve solventlere karşı iyi kimyasal direnç sunar.

-

Metallerden daha hafif olduğundan, ağırlık duyarlı uygulamalar için uygundur.

-

Esnek ve elastik olup, tekstil ve mühendislik uygulamalarında geniş bir kullanım yelpazesi sağlar.

-

Alev geciktirici, UV direnci ve geliştirilmiş performans gibi katkı maddeleriyle modifiye edilebilir.

Dezavantajlar

-

Yüksek nem emilimi, boyutsal stabiliteyi ve mekanik özellikleri etkileyebilir.

-

İşleme zorlukları: Yüksek erime noktaları ve özel kurutma gereksinimleri nedeniyle işlenmesi zor olabilir.

-

Uzun süreli UV maruziyeti altında, stabilizatörler eklenmediği takdirde bozulmaya karşı hassastır.

-

Diğer sentetik elyaflara kıyasla, özellikle yüksek performanslı türler pahalı olabilir.

Polifenilen sülfür (PPS)

PPS (Polifenilen Sülfür), mükemmel termal ve kimyasal direnci, boyutsal kararlılığı ve doğal alev geciktirici özellikleriyle bilinen yüksek performanslı, yarı kristalli bir mühendislik termoplastiğidir. Otomotiv, havacılık, elektronik ve endüstriyel sektörlerdeki zorlu uygulamalarda yaygın olarak kullanılır.

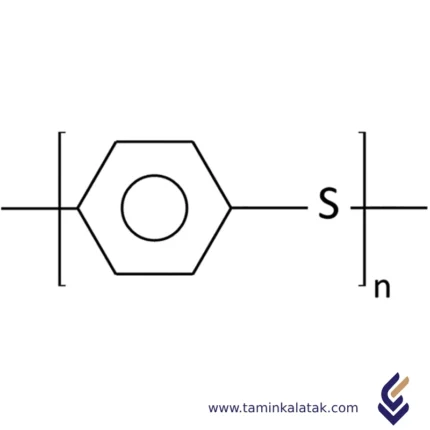

Yapı

Polifenilen Sülfür (PPS), değişen benzen halkaları ve kükürt atomlarından oluşan tekrarlayan bir omurga yapısına sahip yarı kristalli bir polimerdir. Bu yapı, PPS'e olağanüstü termal kararlılık, kimyasal direnç ve mekanik dayanıklılık kazandırır. Sert benzen halkaları, yüksek sertlik ve boyutsal kararlılık sağlarken, kükürt atomları ısıya ve oksidasyona karşı dayanıklılık kazandırır. PPS, kükürt içeriği nedeniyle doğal olarak alev geciktirici özelliğe sahiptir ve yanma sırasında düşük duman üretir. Polimerizasyon yöntemine bağlı olarak PPS, doğrusal veya çapraz bağlı olabilir; doğrusal PPS, daha iyi işlenebilirlik ve tokluk sunar. Polimerin yüksek derecede düzenli kristalin bölgeleri, mukavemetini ve çözücülere karşı direncini artırarak otomotiv, havacılık ve elektronik gibi endüstrilerde yüksek performanslı uygulamalar için uygun hale getirir.

Özellikler

Polifenilen Sülfür (PPS), yüksek performans gerektiren uygulamalar için benzersiz özellikler sunar. Sürekli kullanım sıcaklıkları 260°C'ye kadar dayanabilir ve yüksek sıcaklıklarda mekanik mukavemetini korur. Doğal kimyasal direnci sayesinde güçlü asitler, bazlar ve çözücüler karşısında bozulmaya uğramaz. PPS ayrıca düşük nem emilimi sayesinde olağanüstü boyutsal kararlılığa sahiptir ve şişme veya şekil bozulması göstermez. Polimer doğal olarak alev geciktiricidir ve UL 94 V-0 derecesine sahiptir, yani alevle temas ettiğinde kendiliğinden söner. Ek olarak, PPS yüksek sertlik ve rijitlik gösterir ve aşınma ile yorgunluğa karşı iyi direnç sağlar, bu da uzun süreli dayanıklılık gerektiren uygulamalar için idealdir. Mükemmel elektriksel yalıtım özellikleri, PPS’i elektronik ve elektrik bileşenlerinde tercih edilen bir malzeme haline getirir. PPS, cam elyaf veya diğer dolgu malzemeleriyle güçlendirilerek mekanik özellikleri daha da artırılabilir ve otomotiv, havacılık ve endüstriyel üretim gibi sektörlerin taleplerine uygun hale getirilebilir.

PPS Uygulamaları

• Otomotiv: Yakıt sistemi bileşenleri, soğutma sistemi parçaları, elektrik bağlantı elemanları, motor altı uygulamaları

• Havacılık: Hafif yapısal bileşenler, alev geciktirici elektronik parçalar

• Elektrik & Elektronik: Konnektörler, soketler, anahtarlar, bobinler, yüksek performanslı devre kartları

• Endüstriyel: Kimyasal işleme ekipmanları, pompa bileşenleri, filtreleme sistemleri, dişliler, yataklar

• Medikal: Sterilizasyona dayanıklı aletler ve cerrahi ekipmanlar

• Ev Aletleri & Güç Araçları: Yüksek ısıya dayanıklı bileşenler, dayanıklı mekanik parçalar

PPS'in Avantajları

• Yüksek Termal Kararlılık: Sürekli 260°C'ye kadar sıcaklıklara dayanabilir

• Mükemmel Kimyasal Direnç: Asitler, bazlar, çözücüler ve yakıtlara karşı dayanıklıdır

• Boyutsal Kararlılık: Düşük nem emilimi sayesinde şekil değişikliğine uğramaz

• Alev Geciktirici: UL 94 V-0 derecesine sahiptir, yani yanmaz ve kendi kendine söner

• Yüksek Mekanik Dayanım: Sert ve rijit bir yapıya sahiptir, aşınmaya ve yorulmaya karşı dirençlidir

• Mükemmel Elektriksel Yalıtım: Yüksek performanslı elektronik bileşenler için uygundur

• Düşük Sürtünme & Aşınma Direnci: Kayma ve hareketli parçalar için idealdir

PPS'in Dezavantajları

• Kırılganlık: Saf PPS kırılgan olabilir ve daha iyi tokluk için takviye gerektirir

• Yüksek Maliyet: Bazı mühendislik plastiklerine kıyasla daha pahalıdır

• İşleme Zorlukları: Yüksek sıcaklıkta kalıplama gerektirir, bu da üretim maliyetlerini artırır

• Güçlü Oksitleyicilere Duyarlılık: Kimyasal olarak dirençli olmasına rağmen, güçlü oksitleyicilerle bozulabilir

Poliolefin Elastomer

Poliolefin Elastomer (POE), hem kauçuk hem de plastiğin özelliklerini birleştiren bir tür termoplastik elastomerdir. Genellikle etilen ile alfa-olefinler veya diğer monomerler (örneğin propilen) arasında kopolimerizasyon yoluyla üretilir. Esnek, dayanıklı ve çevresel faktörlere karşı dirençli bir malzeme olup, çeşitli uygulamalar için idealdir.

Yapı

Poliolefin Elastomer (POE), genellikle etilen ve 1-büten, 1-heksen veya 1-okten gibi alfa-olefinler ile polimerleştirilerek üretilen bir kopolimerdir. POE’nin yapısı, düşük kristalliğe sahip esnek ve amorf bir polimer zincirinden oluşur. Polimerizasyon süreci, monomerlerin rastgele dağılımına neden olarak elastomerik özellik kazandırır. Bu sayede POE, gerildiğinde eski şekline dönebilir. Etilen segmentleri polimerin ana omurgasını oluştururken, alfa-olefinlerin eklenmesi dallanmalar yaratır, esnekliği artırır ve kristalliği azaltır. Bu yapı, POE’nin kauçuğa benzer özellikler göstermesini sağlarken, termoplastiklerin sunduğu kolay işlenebilirliği korumasına yardımcı olur. Kristal ve amorf bölgeler arasındaki denge, düşük yoğunluk, iyi elastikiyet ve çevresel faktörlere karşı direnç gibi mekanik özellikleri sağlamaktadır.

Özellikler

Poliolefin Elastomer (POE), kauçuk benzeri esneklik ile termoplastiklerin kolay işlenebilirlik özelliklerini birleştirir. Mükemmel elastikiyet sunarak gerildiğinde eski formuna dönebilmesini sağlar, bu da esneklik gerektiren uygulamalar için idealdir. POE’nin düşük yoğunluğu, hafif olmasını ve malzeme kullanımının verimli olmasını sağlar. Ayrıca, nem, UV radyasyonu ve çeşitli kimyasallara karşı oldukça dirençlidir, bu da açık hava ve endüstriyel ortamlar için uzun ömürlü bir malzeme olmasını sağlar. Termal stabilitesi yüksektir ve geniş bir sıcaklık aralığında mekanik özelliklerini koruyabilir. Düşük viskoziteye sahip olması, enjeksiyon kalıplama, ekstrüzyon ve şişirme kalıplama gibi üretim yöntemleriyle kolayca işlenmesini sağlar. Ayrıca, çeşitli dolgu maddeleri ve katkı maddeleri ile uyumludur, bu da özel uygulamalara göre özelliklerinin özelleştirilebilmesine olanak tanır. Genel olarak, POE dayanıklılık, esneklik ve işlenebilirlik dengesini sunarak otomotiv, tüketim malları ve ambalaj gibi birçok sektörde yaygın olarak kullanılır.

Poliolefin Elastomer (POE) Uygulamaları:

• Otomotiv: Conta, sızdırmazlık elemanları, hava şartlarına dayanıklı kaplamalar ve iç mekan bileşenlerinde esneklik ve çevresel faktörlere dayanıklılık sağlamak için kullanılır.

• Tüketim Malları: Ayakkabı, oyuncak, yumuşak dokunuşlu malzemeler ve kalıplanmış ürünlerde, esneklik ve dayanıklılık kombinasyonu sağlamak için bulunur.

• Endüstriyel: Hortumlar, borular, contalar ve makineler için kaymaz kaplamalarda, aşınmaya ve kimyasallara karşı dayanıklılığı nedeniyle kullanılır.

• Ambalaj: Streç filmler, koruyucu kaplamalar ve esnek ambalaj malzemelerinde, mükemmel dayanıklılık ve esneklik sağlamak için kullanılır.

• Tıbbi: Esnek tıbbi bileşenler, tüpler ve cihaz contalarında, biyouyumluluğu ve işlenebilirliği nedeniyle tercih edilir.

• Elektrik: Kablo kaplamaları ve yalıtım malzemelerinde, elektriksel yalıtım özellikleri nedeniyle kullanılır.

Poliolefin Elastomer (POE) Avantajları:

• Yüksek Esneklik: Kauçuk benzeri esneklik sunarken termoplastik olarak kolay işlenebilir.

• Hafiflik: Düşük yoğunluklu olup hafif uygulamalar için uygundur.

• Dayanıklılık: Neme, UV ışınlarına ve kimyasallara karşı mükemmel direnç sağlayarak dış mekan ve endüstriyel ortamlarda uzun ömürlü kullanım sunar.

• Kolay İşlenebilirlik: Enjeksiyon kalıplama ve ekstrüzyon gibi standart termoplastik teknikleriyle kolayca işlenebilir.

• Çok Yönlülük: Katkı maddeleri ve dolgu malzemeleri ile özelleştirilebilir, sertlik, esneklik ve işlenebilirlik gibi özellikler değiştirilebilir.

• Düşük Viskozite: Düşük viskozitesi, üretim sırasında daha iyi akış sağlar ve verimliliği artırır.

Poliolefin Elastomer (POE) Dezavantajları:

• Maliyet: Geleneksel polietilenler veya kauçuklarla karşılaştırıldığında daha pahalı olabilir, özellikle yüksek performans gerektiren uygulamalarda.

• Sıcaklık Dayanımı: POE termal stabilite sunmasına rağmen, 150°C üzerindeki sıcaklıklarda diğer malzemeler kadar iyi performans göstermeyebilir.

• Plastifiyan Göçü: Bazı formülasyonlarda, zamanla malzemeden plastikleştiricilerin dışarı sızması söz konusu olabilir, bu da fiziksel özellikleri veya görünümü etkileyebilir.

• Sınırlı Yüksek Sıcaklık Performansı: POE, silikonlar veya termoplastik vulkanizatlar (TPV'ler) gibi diğer elastomerler kadar yüksek sıcaklıklara dayanıklı değildir.

• Çevresel Etki: Diğer sentetik malzemelerle karşılaştırıldığında POE nispeten çevre dostu olsa da, üretimi ve bertarafı plastikle ilgili çevresel sorunlara katkıda bulunabilir.

Polipropilen Elyaf Bileşikleri

Polipropilen (PP) Elyaf Bileşikleri, elyaf uygulamaları için özel olarak formüle edilmiş polipropilen türleridir. Bu bileşikler, mekanik, termal ve kimyasal özellikleri geliştirmek üzere tasarlanmış olup, çeşitli tekstil, endüstriyel ve inşaat uygulamaları için uygundur.

Yapı

Polipropilen elyaf bileşikleri, esas olarak propilen monomerlerinin polimerizasyonuyla elde edilen yarı kristalin bir termoplastik olan polipropilen bazlı bir polimer matrisinden oluşur. Yapısı, tekrarlayan propilen birimlerinden oluşan uzun moleküler zincirler içerir; bu da malzemeye yüksek mukavemet ve esneklik kazandırır. Performansı artırmak için UV stabilizatörleri, alev geciktiriciler, darbe iyileştiriciler ve işlem yardımcıları gibi çeşitli katkı maddeleri polimer matrisine eklenir. Bu bileşikler ekstrüzyonla işlenerek ince elyaflara dönüştürülebilir ve yüksek oryantasyon ile kristalin yapılarını korurlar. Bu da mekanik mukavemet, kimyasal direnç ve dayanıklılığa katkı sağlar. Elyaf üretimi sırasında moleküler hizalanma, çekme dayanımını artırır ve bu da polipropilen elyafları hafif ama sağlam malzeme gerektiren uygulamalar için uygun hale getirir. Polimerin apolar yapısı, nem emilimine karşı direnç kazandırır; stabilizatörlerin eklenmesi ise UV ışınımı ve oksidasyon gibi çevresel etkenlere karşı dayanıklılığı artırır. Sonuç olarak, polipropilen elyaf bileşikleri, tekstil, endüstriyel kumaşlar, jeotekstiller ve takviye malzemeleri gibi çeşitli uygulamalarda kullanılabilecek çok yönlü ve dayanıklı bir yapı sunar.

Özellikler

Polipropilen elyaf bileşikleri, çeşitli uygulamalar için oldukça arzu edilen özelliklerin eşsiz bir kombinasyonunu sunar. Yaklaşık 0,90 g/cm³ düşük yoğunluğa sahip olmaları sayesinde hafiftirler ve mükemmel bir dayanım-ağırlık oranı sunarlar. Yüksek çekme dayanımı ve dayanıklılıkla birlikte esnekliğini korurlar. Hidrofobik yapıları sayesinde nem emilimine karşı dirençlidirler ve ıslak ortamlarda bozulmazlar. Polipropilen elyaflar, çoğu asit, baz ve organik çözücülere karşı mükemmel kimyasal direnç gösterir. Erime noktası 160–170°C arasında olup, ısıya dayanımı özel katkılarla artırılabilir. Elektriksel yalıtım özellikleri de oldukça iyidir, çünkü polipropilen elektrik iletkenliği olmayan bir malzemedir. Doğal olarak UV ışınlarına karşı hassas olmalarına rağmen, stabilizatörlerle desteklendiklerinde güneş ışığına ve dış ortam koşullarına karşı direnç kazanırlar. Ayrıca, mikrobiyal büyümeye karşı dirençlidirler; bu da küf ve mantar oluşumunu engeller. Düşük sürtünme katsayısı sayesinde yumuşak bir dokuya sahiptirler ve bu da tekstil uygulamaları için konfor sağlar. Genel olarak, polipropilen elyaf bileşikleri, dayanıklılık, kimyasal direnç, hafiflik ve mukavemet açısından dengeli bir yapı sunar ve bu özellikler onları çok çeşitli alanlarda ideal kılar.

Polipropilen Elyaf Bileşiklerinin Uygulamaları:

-

Tekstil ve Giyim: Dokumasız kumaşlar, spor giyim, halı iplikleri ve döşemelik kumaşlarda kullanılır.

-

Endüstriyel Kullanımlar: Halatlar, ağlar, ambalaj malzemeleri, filtrasyon kumaşları ve jeotekstiller.

-

İnşaat ve Altyapı: Beton takviye elyafları, çatı membranları ve yalıtım malzemeleri.

-

Otomotiv: Koltuk kılıfları, iç döşeme kumaşları ve ses yalıtım malzemeleri.

-

Tıbbi ve Hijyenik Ürünler: Cerrahi maskeler, bebek bezleri, ıslak mendiller ve hijyen ürünlerinde kullanılır.

-

Tarım: Tarım örtüleri, sera gölgelikleri ve erozyon kontrol kumaşlarında kullanılır.

Polipropilen Elyaf Bileşiklerinin Avantajları:

-

Hafiflik: Diğer sentetik elyaflara kıyasla daha düşük yoğunluk.

-

Yüksek Mukavemet-Ağırlık Oranı: Hafif yapısına rağmen yüksek dayanıklılık.

-

Nem Direnci: Su emmez, küf ve mantar oluşumunu önler.

-

Kimyasal Direnç: Asit, baz ve çoğu çözücüye karşı dayanıklıdır.

-

İyi Termal Stabilite: Orta sıcaklıklarda yapısını korur.

-

UV ve Hava Koşullarına Direnç: Stabilizatörlerle desteklendiğinde dış mekan uygulamalarına uygundur.

-

Düşük Maliyet: Naylon ve polyester gibi diğer sentetik elyaflara göre daha ekonomiktir.

-

Çevre Dostu Seçenekler: Geri dönüştürülebilir sınıflar mevcuttur ve sürdürülebilir uygulamalarda kullanılabilir.

Polipropilen Elyaf Bileşiklerinin Dezavantajları:

-

Düşük Erime Noktası: Polyester veya aramid elyaflara kıyasla daha az ısıya dayanıklıdır.

-

UV Bozulması: Stabilizatör olmadan uzun süre güneşe maruz kalma kırılganlığa yol açabilir.

-

Sınırlı Boyanabilirlik: Apolar yapısı nedeniyle özel boyama teknikleri gerektirir.

-

Düşük Elastikiyet: Bazı sentetik elyaflara kıyasla esneklik ve geri kazanım kabiliyeti düşüktür.

-

Yanıcılık: Yangına dayanıklı uygulamalar için alev geciktirici katkı maddeleri gerektirir.