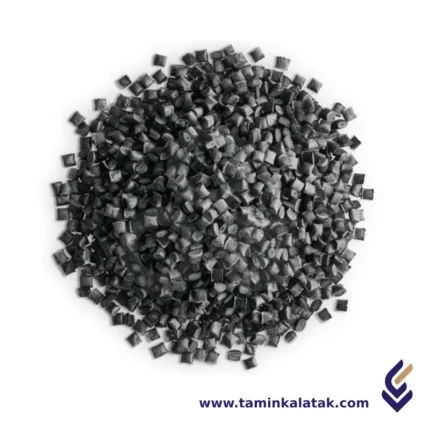

Poliamid elyaf bileşikleri

Polyamid Elyaf Bileşikleri, yaygın olarak naylon bazlı malzemeler olarak bilinen, mükemmel mekanik dayanım, dayanıklılık ve kimyasal dirençleri ile tanınan yüksek performanslı mühendislik polimerleridir. Bu elyaf bileşikleri, esas olarak PA6 (Naylon 6) ve PA66 (Naylon 6,6) üzerine kuruludur; bunun yanı sıra PA11, PA12, PA46, PA6T gibi özel uygulamalar için çeşitli varyasyonları da bulunur. Bu bileşikler, alev geciktirici, UV direnci ve termal stabilite gibi özellikleri artırmak için katkı maddeleri ile modifiye edilebilir.

Yapı

Polyamid elyaf bileşikleri, diaminler ve dikarboksilik asitler veya laktamlar aracılığıyla polimerizasyonla oluşan uzun zincirli sentetik polimerlerden oluşur. Moleküler yapılarındaki tekrarlayan amide (-CONH-) bağları, dayanıklılık, esneklik ve termal stabilite sağlar. Polyamid elyaflarının omurgası, komşu polimer zincirleri arasındaki hidrojen bağları ile güçlendirilir, bu da onların yüksek gerilme dayanımını ve aşınma direncini artırır. Yapı, cam elyafları, alev geciktirici katkılar veya UV stabilizatörleri gibi takviyelerle değiştirilerek özel özellikler artırılabilir. Polyamid bileşikleri, türüne bağlı olarak kristalinlik derecelerini değiştirerek mekanik performansı, nem emilimini ve işlenebilirliği etkiler. Moleküler zincirlerin düzeni, erime noktası, dayanıklılık ve esneklik gibi özellikleri etkileyerek, bu bileşenleri tekstil, otomotiv bileşenleri ve endüstriyel malzemelerde talepkar uygulamalar için uygun hale getirir.

Özellikler

Polyamid elyaf bileşikleri, yüksek mekanik dayanım, esneklik ve dayanıklılığın birleşimi sayesinde çeşitli zorlu uygulamalar için uygundur. Mükemmel gerilme dayanımına ve aşınma direncine sahiptirler, bu da onların zamanla mekanik strese ve aşınmaya karşı dayanıklı olmasını sağlar. Termal stabilite sunar, bazı türleri 200°C'nin üzerinde bile dayanıklılığını korur. Bu bileşikler ayrıca, yağlara, solventlere ve yakıtlara karşı iyi kimyasal direnç gösterir, bu da onları otomotiv ve endüstriyel uygulamalar için ideal hale getirir. Ancak, polyamidlerin nem emme eğilimi vardır, bu da boyutsal stabiliteyi ve mekanik özellikleri etkileyebilir. Cam elyafları veya alev geciktirici katkılar gibi takviyelerin eklenmesi, sertliği, yangın direncini ve çevresel stabiliteyi artırabilir. Polyamid elyaf bileşikleri, iyi darbe direnci ve esneklik sunarak, onları tekstil, elektrik bileşenleri ve yüksek performanslı mühendislik uygulamaları için ideal hale getirir.

Uygulamalar

-

Tekstiller: Giyim, halılar, mobilya döşemeleri ve endüstriyel kumaşlar gibi dayanıklılık ve esneklik gerektiren uygulamalarda kullanılır.

-

Otomotiv: Yakıt hatları, hava alımı manifoldları, bağlantılar ve motor altı bileşenler gibi yüksek ısı ve kimyasal direnç gerektiren yerlerde kullanılır.

-

Elektronik ve Elektrikli Ürünler: Kablo yalıtımı, devre kesiciler, anahtar muhafazaları ve bağlantılar gibi elektriksel yalıtım özellikleri gerektiren uygulamalarda kullanılır.

-

Endüstriyel Kullanımlar: Konveyor bantları, ipler, filtrasyon sistemleri ve yüksek performanslı mühendislik parçaları gibi uygulamalarda kullanılır.

-

Spor ve Dış Mekan Ekipmanları: Dağcılık halatları, balıkçılık ipleri ve spor giyimi gibi uygulamalarda kullanılmak için güçlü ve dayanıklıdır.

Avantajlar

-

Yüksek mekanik dayanım ve aşınma direnci, uzun süreli performans sağlar.

-

Mükemmel termal stabilite, endüstriyel ve otomotiv uygulamalarında yüksek sıcaklıklara dayanabilir.

-

Yağlar, yakıtlar ve solventlere karşı iyi kimyasal direnç sunar.

-

Metallerden daha hafif olduğundan, ağırlık duyarlı uygulamalar için uygundur.

-

Esnek ve elastik olup, tekstil ve mühendislik uygulamalarında geniş bir kullanım yelpazesi sağlar.

-

Alev geciktirici, UV direnci ve geliştirilmiş performans gibi katkı maddeleriyle modifiye edilebilir.

Dezavantajlar

-

Yüksek nem emilimi, boyutsal stabiliteyi ve mekanik özellikleri etkileyebilir.

-

İşleme zorlukları: Yüksek erime noktaları ve özel kurutma gereksinimleri nedeniyle işlenmesi zor olabilir.

-

Uzun süreli UV maruziyeti altında, stabilizatörler eklenmediği takdirde bozulmaya karşı hassastır.

-

Diğer sentetik elyaflara kıyasla, özellikle yüksek performanslı türler pahalı olabilir.

Poliarileterketon (PAEK)

PoliArylEterKeton (PAEK), mükemmel mekanik özellikleri, termal stabilitesi ve kimyasal direnciyle bilinen yüksek performanslı, yarı kristalin termoplastikler ailesidir. Bu polimerler, aromatik halkaların eter (-O-) ve keton (-CO-) bağlarıyla birbirine bağlanmasıyla oluşur ve bu yapı, malzemenin dayanıklılığını ve gücünü artırır.

Yapı

PoliArylEterKeton (PAEK), aromatik halkalar (aril grupları) içeren ve eter (-O-) ile keton (-CO-) bağlarıyla bağlanan tekrarlayan bir omurgaya sahiptir. Bu eter ve keton gruplarının kombinasyonu, polimerin hem esnekliğini hem de sertliğini dengelemesini sağlar. Eter bağları, polimer zincirine esneklik kazandırarak işlenebilirliğini artırırken, keton grupları ısı ve oksidasyona karşı direncini artırır. Aromatik halkalar, polimerin yapısal bütünlüğünü güçlendirerek aşırı koşullara karşı dayanıklılığını artırır.**

PAEK'in yarı kristalin yapısı, polimer zincirlerinin düzenli bir şekilde paketlenmesine olanak tanır ve böylece mükemmel aşınma direnci ve yüksek mekanik performans sağlar. PAEK ailesindeki farklı polimerler (PEEK, PEK, PEKK), bu fonksiyonel grupların düzeni ve oranlarına bağlı olarak farklı ısıl ve mekanik özellikler sergiler. Bu benzersiz moleküler yapı, PAEK’i havacılık, medikal, otomotiv ve endüstriyel sektörlerde yüksek performans gerektiren uygulamalar için ideal bir malzeme haline getirir.

Özellikler

PoliArylEterKeton (PAEK), olağanüstü mekanik, termal ve kimyasal özellikleriyle dikkat çeken yüksek performanslı bir yarı kristalin termoplastiktir.

✔ Yüksek Mukavemet ve Sertlik: Aşırı yüklere ve darbelere karşı dayanıklıdır.

✔ Mükemmel Aşınma Direnci: Uzun vadeli yük taşıyan uygulamalar için idealdir.

✔ Termal Stabilite: 250°C’ye kadar sürekli çalışmaya uygundur.

✔ Kimyasal Direnç: Asitler, bazlar ve organik çözücülere karşı mükemmel dayanıklılık gösterir.

✔ Düşük Nem Emme: Nemli ortamlarda boyutsal stabiliteyi korur.

✔ Alev Geciktirici & Düşük Duman Emisyonu: Yüksek sıcaklık uygulamalarında güvenliği artırır.

✔ Elektriksel İzolasyon: Yüksek dielektrik mukavemeti ile elektronik ve elektrik bileşenlerinde kullanıma uygundur.

✔ Biyouyumluluk: Medikal implantlar ve cerrahi cihazlar için güvenlidir.

PoliArylEterKeton (PAEK) Uygulamaları

🔹 Havacılık & Otomotiv: Yapısal bileşenler, yataklar ve burçlar – hafiflik, yüksek mukavemet ve sıcaklık direnci için.

🔹 Medikal Cihazlar: İmplantlar, cerrahi aletler ve diş bileşenleri – biyouyumluluk ve sterilizasyona dayanıklılık için.

🔹 Petrol & Gaz Endüstrisi: Contalar, vanalar ve yalıtkanlar – kimyasal ve yüksek sıcaklık direnci için.

🔹 Elektronik & Elektrik: Konnektörler, yalıtkanlar ve yarı iletken üretimi – ısı ve elektrik yalıtımı için.

🔹 Endüstriyel & Üretim: Dişliler, pompalar ve aşınmaya dayanıklı parçalar – yüksek mekanik dayanıklılık ve düşük sürtünme için.

PoliArylEterKeton (PAEK) Avantajları

✔ Yüksek Isı Direnci: 250°C’ye kadar sürekli çalışabilir.

✔ Mükemmel Mekanik Özellikler: Yüksek mukavemet, sertlik ve darbe direnci sağlar.

✔ Kimyasal Direnç: Asitler, bazlar ve çözücülere karşı dayanıklıdır.

✔ Düşük Nem Emme: Nemli ortamlarda şekil bozulmaz.

✔ Aşınma & Yorulma Direnci: Uzun süreli yük taşıyan uygulamalar için mükemmeldir.

✔ Alev Geciktirici & Düşük Duman Emisyonu: Yangın güvenliği gerektiren uygulamalar için idealdir.

✔ Biyouyumlu: Medikal implantlar ve cerrahi aletlerde kullanılabilir.

PoliArylEterKeton (PAEK) Dezavantajları

✖ Yüksek Maliyet: Geleneksel plastiklere ve bazı mühendislik polimerlerine göre daha pahalıdır.

✖ Zor İşlenebilirlik: Üretimi için yüksek sıcaklıklar ve özel ekipman gerektirir.

✖ Sınırlı Piyasa Erişimi: Diğer mühendislik plastikleri kadar yaygın üretilmemektedir.

✖ Düşük Sıcaklıklarda Kırılganlık: Aşırı soğukta darbe dayanıklılığı düşebilir.

PAEK, havacılık, otomotiv, medikal ve endüstriyel uygulamalarda yüksek sıcaklık, aşınma direnci ve mekanik dayanıklılık gerektiren zorlu mühendislik koşulları için en iyi çözümlerden biridir.

Polietilen Talk Bileşiği

Polietilen Talk Bileşiği, temel reçine olarak polietilen (PE) ve dolgu veya takviye edici ajan olarak talk içeren bir polimer karışımıdır. Bu tür bileşikler, polietilen esaslı malzemelerin mekanik, termal ve işlenebilirlik özelliklerini iyileştirmek amacıyla kullanılır.

Yapı

Polietilen talk bileşiğinin yapısı, düşük yoğunluklu polietilen (LDPE), yüksek yoğunluklu polietilen (HDPE) veya lineer düşük yoğunluklu polietilen (LLDPE) gibi türlerden biriyle oluşturulan bir polimer matrisine dayanır. Bu matrise, dolgu veya takviye malzemesi olarak talk eklenir. Talk parçacıkları polietilen matrisine homojen bir şekilde dağılır ve böylece geliştirilmiş mekanik ve termal özelliklere sahip bir kompozit malzeme elde edilir. Talk, doğal olarak oluşan bir magnezyum silikat minerali olup, tabaka yapılı bir formdadır; bu yapı, sertliği, boyutsal kararlılığı ve ısı direncini artırmaya yardımcı olur. Talkun polietilen içerisindeki dağılma düzeyi, partikül boyutu, dağılımı ve yüzey işlemleri gibi faktörlere bağlı olarak malzemenin genel performansını doğrudan etkiler. Bazı formülasyonlara, talkun homojen dağılmasını sağlamak ve performansı artırmak için uyumlaştırıcılar (compatibilizers), işlem yardımcıları ve stabilizatörler de eklenir. Ortaya çıkan bileşik, polietilenin esnekliğini ve hafifliğini korurken talk sayesinde artan sertlik ve ısıl stabiliteden faydalanır.

Özellikler

Polietilen talk bileşiğinin özellikleri, temel reçine olarak kullanılan polietilen ile takviye edici dolgu olarak kullanılan talkın birleşimiyle belirlenir. Bu bileşik, saf polietilene kıyasla daha yüksek sertlik ve rijitlik sunarak yapısal bütünlüğü artırır. Talk, ısı sapma sıcaklığını yükselttiğinden, bu malzeme yüksek sıcaklıklara maruz kalan uygulamalar için daha uygundur. Ayrıca, çekme ve deformasyonu azaltarak boyutsal kararlılığı iyileştirir; bu da enjeksiyon kalıplama ve termoform işlemleri için büyük avantaj sağlar. Talk katkısı sayesinde nem ve gaz geçirgenliğine karşı bariyer özellikleri de geliştirilmiştir. Erime viskozitesini düşürdüğü için kalıp dolumunu kolaylaştırır, çevrim sürelerini kısaltır ve işlenebilirliği artırır. Ek olarak, talkun PE reçinesinin bir kısmını ikame etmesi, malzeme maliyetlerini düşürürken gerekli mekanik özelliklerin korunmasına katkı sağlar. Talk miktarına bağlı olarak çizilme ve aşınma direnci gibi yüzey özellikleri de iyileştirilebilir. Genel olarak, polietilen talk bileşikleri; mukavemet, termal kararlılık ve üretim verimliliği arasında dengeli bir yapı sunarak geniş bir sanayi yelpazesi için uygundur.

Polietilen Talk Bileşiklerinin Uygulama Alanları

-

Otomotiv parçaları: Gösterge panelleri, kapı panelleri, motor bölmesi parçaları

-

Ambalaj malzemeleri: Sert kaplar, filmler, endüstriyel ambalaj ürünleri

-

Tüketici ürünleri: Ev aletleri, oyuncaklar, mobilya bileşenleri

-

Endüstriyel uygulamalar: Borular, levhalar, inşaat malzemeleri

-

Elektrik ve elektronik: Muhafaza parçaları, yalıtım ve dayanıklılık amaçlı

-

Tıbbi ve farmasötik kaplar: Geliştirilmiş bariyer özellikleri nedeniyle

Avantajları

-

Artırılmış sertlik ve rijitlik ile yapısal performansta iyileşme

-

Yüksek sıcaklıklara karşı geliştirilmiş ısı direnci

-

Daha iyi boyutsal kararlılık, kalıplanmış parçalarda çekme ve deformasyonu azaltır

-

Talk dolgu sayesinde maliyet açısından avantaj sağlar

-

Daha iyi kalıp dolumu ve kısa çevrim süresi ile artırılmış işlenebilirlik

-

Yüzeyde daha iyi çizilme ve aşınma direnci

-

Nem ve gaz geçirgenliğine karşı geliştirilmiş bariyer özellikleri

Dezavantajları

-

Saf polietilene kıyasla düşük darbe dayanımı, bu da malzemeyi daha kırılgan hâle getirebilir

-

Talk katkısı nedeniyle artan yoğunluk, hafiflik gerektiren uygulamalarda istenmeyebilir

-

Şeffaflık kaybı, bu da şeffaf veya yarı saydam ürünlerde kullanımını sınırlayabilir

-

Kompozit yapısı nedeniyle geri dönüşüm zorlukları yaşanabilir

-

Talkun polimer matrisine homojen dağılması için ek işleme ayarları gerekebilir

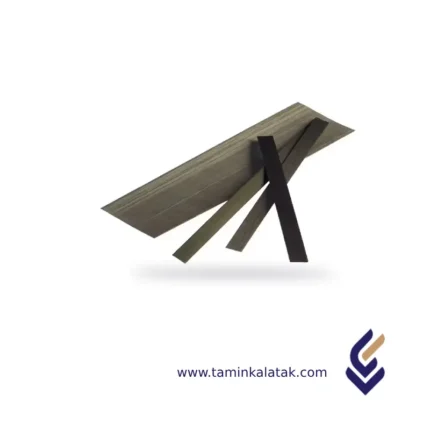

PP Tekstil

Polipropilen (PP) tekstil sınıfı, tekstil uygulamaları için özel olarak tasarlanmış bir polipropilen reçinesidir. Hafif, dayanıklı, kimyasal dirençli ve maliyet açısından verimli bir sentetik polimerdir. Bu PP sınıfı, elyaf üretimi için özel olarak formüle edilmiştir ve daha sonra dokuma, dokumasız veya örme kumaşlara dönüştürülerek çeşitli uygulamalarda kullanılır.

Yapı

Polipropilen (PP) tekstil sınıfı, tekrarlayan propilen (C₃H₆) ünitelerinden oluşan hafif, yarı kristal bir termoplastik polimerdir. Genellikle izotaktik formda bulunur, bu formda metil (-CH₃) grupları polimer zincirinin aynı tarafında hizalanır, bu da yüksek kristallilik (%50-70) ve geliştirilmiş mekanik özellikler sağlar.

Bu yapı sayesinde polipropilen:

- Mükemmel çekme dayanımı, esneklik ve dayanıklılık sunar, bu da onu tekstil uygulamaları için ideal hale getirir.

- Yaklaşık 0,90-0,91 g/cm³ yoğunluğa sahiptir, bu da onu en hafif sentetik elyaflardan biri yapar.

- Hidrofobik bir malzeme olduğundan nem emmez, bu da onu ter emici ve hızlı kuruyan uygulamalar için mükemmel hale getirir.

Özellikler

Polipropilen (PP) tekstil sınıfı, fiziksel, mekanik, termal ve kimyasal özelliklerin benzersiz bir kombinasyonuna sahip hafif ve dayanıklı bir sentetik elyaftır.

- Düşük yoğunluğu (0,90-0,91 g/cm³) sayesinde en hafif sentetik liflerden biridir.

- Hidrofobik yapısı sayesinde nem emmez, hızlı kurur ve küf oluşumuna karşı dayanıklıdır.

- Yüksek çekme dayanımı, iyi uzama oranı ve mükemmel aşınma direnci sayesinde halılar, ipler ve endüstriyel kumaşlar gibi dayanıklılık gerektiren uygulamalar için uygundur.

- Yaklaşık 165°C erime noktasına sahiptir, bu da ona iyi bir termal stabilite kazandırır, ancak poliester ve naylon gibi malzemelere göre daha düşük ısı direncine sahiptir.

- Asitlere, bazlara ve organik çözücülere karşı yüksek kimyasal direnç gösterir, ancak boyalarla düşük bağ yapma eğilimindedir, bu nedenle renk tutması için özel işlemler gerektirir.

- UV ışınlarına karşı hassastır, ancak stabilizatörler eklenerek güneş ışığına dayanıklılığı artırılabilir.

- Geri dönüştürülebilir, küf ve bakterilere karşı dayanıklıdır ve lifler ve dokumasız kumaşlar gibi farklı formlarda işlenmesi kolaydır.

Bu özellikler sayesinde polipropilen dokumasız tekstiller, medikal kumaşlar, spor giyim, döşemelik kumaşlar ve filtrasyon malzemeleri gibi birçok alanda tercih edilmektedir.

Kullanım Alanları

Polipropilen tekstil sınıfı elyaflar, hafifliği, dayanıklılığı ve neme karşı dirençli yapısı sayesinde birçok sektörde yaygın olarak kullanılmaktadır.

1️⃣ Dokumasız Kumaşlar

- Medikal tekstiller: Cerrahi maskeler, steril örtüler

- Hijyen ürünleri: Bebek bezleri, hijyenik pedler

- Geotekstiller: Zemin stabilizasyonu ve drenaj uygulamaları

2️⃣ İp ve Ağ Ürünleri

- Denizcilik, balıkçılık ve endüstriyel kullanımlar için hafif ve dayanıklı ipler

3️⃣ Halılar ve Döşemelik Kumaşlar

- Ev ve ticari alanlar için leke tutmayan ve dayanıklı halılar

4️⃣ Spor Giyim ve Aktif Giyim

- Ter emici özelliği sayesinde spor kıyafetleri, çoraplar ve termal giysiler

5️⃣ Filtrasyon Kumaşları

- Hava ve sıvı filtrasyon sistemlerinde kimyasal direnci nedeniyle kullanılır

6️⃣ Endüstriyel Tekstiller

- Otomotiv, inşaat ve ambalaj sektörleri için takviye kumaşlar

Avantajları

✅ Hafiflik → Sentetik lifler arasında en hafif olanlardan biridir, bu da kullanımda konfor ve maliyet avantajı sağlar.

✅ Neme Karşı Direnç → Su emmez, bu sayede hızlı kurur ve küf oluşumunu önler.

✅ Yüksek Çekme Dayanımı → Güçlü ve dayanıklıdır, ağır hizmet tipi tekstil uygulamaları için uygundur.

✅ Kimyasal ve Leke Direnci → Asitler, bazlar ve organik çözücülere karşı dayanıklıdır, uzun ömürlü kullanım sağlar.

✅ Termal Yalıtım → Düşük ısı iletkenliği sayesinde soğuk hava koşullarına uygun giysilerde kullanılabilir.

✅ Geri Dönüştürülebilir → Çevre dostudur, eritilip yeniden kullanılabilir.

Dezavantajları

✘ Düşük Boya Tutma Yeteneği

- Boyalarla zayıf bağ yapar, bu yüzden canlı renkler elde etmek için özel işlemler gerektirir.

✘ UV Hassasiyeti

- Güneş ışığına uzun süre maruz kaldığında bozulabilir, bu yüzden UV stabilizatörleri eklenmelidir.

✘ Düşük Isı Direnci

- Yaklaşık 165°C’de yumuşamaya başlar, bu yüzden yüksek sıcaklık gerektiren uygulamalarda kullanımı sınırlıdır.

✘ Sınırlı Esneklik

- Poliester veya spandeks gibi malzemeler kadar elastik değildir ve şeklini geri kazanma kabiliyeti düşüktür.

Sonuç

Polipropilen (PP) tekstil sınıfı, hafifliği, dayanıklılığı, kimyasal direnci ve neme karşı dayanıklılığı ile birçok sektörde tercih edilen bir malzemedir. Dokumasız tekstiller, medikal kumaşlar, spor giyim, ipler ve filtrasyon sistemleri gibi geniş kullanım alanlarına sahiptir. Ancak düşük boya tutma kapasitesi, UV hassasiyeti ve düşük ısı dayanımı gibi dezavantajları, stabilizatörler ve özel işlemlerle iyileştirilebilir.

Dayanıklılığı, maliyet avantajı ve geri dönüştürülebilir yapısıyla, polipropilen tekstil sınıfı malzemeler sürdürülebilir ve çok yönlü bir çözüm sunmaktadır.