Düşük Yoğunluklu Polietilen (LDPE)

LDPE film kalitesi, genel amaçlı film, yüksek şeffaflıklı film, ağır hizmet filmi, shrink film ve cast film gibi çeşitli türlere ayrılır. Bu malzemeler, üstün fiziksel ve mekanik özelliklere, yüksek kimyasal kararlılığa ve mükemmel elektriksel yalıtıma sahiptir. Ayrıca düşük su buharı geçirgenliğine ve olağanüstü işlenebilirliğe sahip olmaları, onları çeşitli uygulamalar için ideal kılar. Bu reçinelerden yapılan filmler, olağanüstü berraklık ve güçlü yaşlanma direnci sağlayarak dayanıklılık ve uzun ömürlü performans sunar.

Yapı

LDPE (Düşük Yoğunluklu Polietilen) film kalitesi, yüksek basınçlı polimerizasyon işlemi yoluyla etilen monomerlerinden (C₂H₄) yapılan termoplastik bir polimerdir. Moleküler yapısı, yüksek dallanma ile karakterizedir ve bu da ona benzersiz özelliklerini verir.LDPE filmi

LDPE film sınıfı, genel amaçlı film, yüksek şeffaflıkta film, ağır hizmet filmi, shrink film ve dökme film gibi çeşitli türlere ayrılmaktadır. Bu malzemeler, üstün fiziksel ve mekanik özelliklere, yüksek kimyasal stabiliteye ve mükemmel elektrik yalıtımına sahiptir. Ayrıca, düşük su buharı geçirgenliği ve olağanüstü işlenebilirlik özellikleri ile çeşitli uygulamalar için ideal hale gelmektedir. Bu reçinelerden üretilen filmler, olağanüstü netlik ve yaşlanmaya karşı güçlü direnç sunarak dayanıklılık ve uzun ömürlü performans sağlar.Yapı

Ana Yapısal Özellikler: Yüksek Dallı Polimer: LDPE, polimer zincirlerinin sıkı paketlenmesini önleyen kısa ve uzun zincir dallarına sahiptir. Amorf ve Yarı Kristalin Yapı: Dallanmalar nedeniyle, LDPE'nin düşük kristalinliği (~%40–50) vardır, bu da onu yumuşak ve şeffaf kılar. HDPE'ye (Yüksek Yoğunluklu Polietilen) göre daha esnek ve gerilebilir. Düşük Moleküler Ağırlık Dağılımı: LDPE, film ekstrüzyonunda iyi erime dayanımı ve işlenebilirlik sağlayan geniş bir moleküler ağırlık dağılımına sahiptir. Özellikler Ana Yapısal Özellikler: Yüksek Dallı Polimer: LDPE, polimer zincirlerinin sıkı paketlenmesini önleyen kısa ve uzun zincir dallarına sahiptir. Amorf ve Yarı Kristalin Yapı: Dallanmalar nedeniyle, LDPE'nin düşük kristalinliği (~%40–50) vardır, bu da onu yumuşak ve şeffaf kılar. HDPE'ye (Yüksek Yoğunluklu Polietilen) göre daha esnek ve gerilebilir. Düşük Moleküler Ağırlık Dağılımı: LDPE, film ekstrüzyonunda iyi erime dayanımı ve işlenebilirlik sağlayan geniş bir moleküler ağırlık dağılımına sahiptir.Özellikler

Düşük Yoğunluklu Polietilen (LDPE) film sınıfı, mükemmel uzama, darbe direnci ve şeffaflık ile bilinen son derece esnek ve hafif bir malzemedir. Yoğunluğu 0.915 ile 0.930 g/cm³ arasında değişen LDPE, iyi bir netlik sunar ancak hafif bulanık görünebilir. Yaklaşık 105–115°C civarında nispeten düşük bir erime noktasına sahiptir ve sıfırın altındaki sıcaklıklarda bile esnekliğini korur, bu da onu çeşitli uygulamalar için uygun hale getirir. LDPE, orta düzeyde çekme dayanımına (8–17 MPa) ve olağanüstü kopma uzamasına (100–600%) sahiptir, bu da dayanıklılık ve esneklik sağlar. İyi bir nem bariyeri sağlarken, gaz bariyeri özellikleri zayıftır ve oksijen ile CO₂'nin geçmesine izin verir. Kimyasal olarak, LDPE asitlere, bazlara ve alkollere karşı direnç gösterirken, hidrokarbonlara karşı hassastır. Mükemmel ısı iletkenliği özellikleri, onu gıda ambalajı, shrink filmler ve alışveriş torbaları gibi ambalaj uygulamaları için ideal hale getirir. Ayrıca, tarımsal filmler, koruyucu endüstriyel filmler ve IV torbaları ile tüpleri gibi tıbbi uygulamalarda yaygın olarak kullanılmaktadır. LDPE genellikle üfleme veya dökme film ekstrüzyonu ile işlenir ve 160–220°C sıcaklık aralığında çalışır. Ancak, UV bozulmasına karşı hassasiyeti nedeniyle, dış mekan uygulamaları için genellikle stabilizatörler eklenir. Genel olarak, LDPE film sınıfı, esnekliği, sızdırmazlığı ve işlenme kolaylığı ile değerli, çok yönlü ve maliyet etkin bir malzemedir.Applications- Ambalajlama Esnek ambalaj filmleri (örneğin, alışveriş torbaları, sarf malzemeleri ve poşetler) üretiminde kullanılır. Gıda ambalajı, sargı malzemeleri, dondurucu torbaları ve shrink filmleri dahil. Endüstriyel ambalaj, malzemeleri, ürünleri ve koruyucu kaplamaları sarmak için.Tarım Kullanımı Tarım amaçlı sera filmleri, bitkiler için koruyucu ortamlar oluşturur. Toprak örtüsü ve yabancı ot kontrolü için mulç filmleri.Tüketici Ürünleri Marketler için plastik torbalar, perakende ambalajı ve çöp torbaları. Gıda koruma ve eşyaları örtmek için yapışkan filmler. Çeşitli kaplar için tek kullanımlık astarlar.İnşaat Binalarda buhar bariyerleri, nemin yapıya sızmasını önler. Depolama veya taşınma sırasında inşaat malzemeleri için örtüler.Tıbbi Kullanım Tıbbi cihazlar, ekipmanlar ve ilaçlar için steril ambalaj. Tıbbi örtüler ve kaplamalar.Avantajlar Esneklik LDPE filmi son derece esnektir ve kırılmadan uzatılabilir. Şeffaflık Yüksek netlik ve şeffaflık sunar, bu da ambalaj için idealdir. Kimyasal Dayanıklılık Kimyasallara, yağlara ve greslere karşı iyi direnç. Düşük Maliyet Göreceli olarak uygun fiyatlı bir malzeme, birçok uygulama için maliyet etkin bir çözüm sağlar. İşleme Kolaylığı Ekstrüzyon, enjeksiyon kalıplama ve şişirme kalıplama gibi yöntemlerle işlenmesi kolaydır. Hafiflik Hafif bir malzeme, taşıma ve işleme maliyetlerini azaltır. Nem Dayanıklılığı Suya dayanıklı özellikler, ambalajda iyi nem koruması sağlar.

Dezavantajlar

-

Düşük Mukavemet

- Düşük çekme dayanımına sahiptir ve stres veya yük altında kolayca yırtılabilir.

-

Sınırlı Isı Dayanımı

- Düşük erime noktasına sahiptir, bu da yüksek sıcaklık ortamlarında kullanımını sınırlar.

-

Çevresel Etki

- Biyolojik olarak parçalanamaz ve düzgün şekilde geri dönüştürülmezse plastik kirliliğine katkıda bulunur.

-

Zayıf UV Direnci

- UV ışığına maruz kaldığında bozulabilir, zamanla kırılganlaşır ve renk solması meydana gelebilir.

-

Düşük Bariyer Özellikleri

- Gaz veya buhar direnci gibi bariyer uygulamaları için ideal değildir; BOPP veya PET gibi malzemelere kıyasla daha düşük performans gösterir.

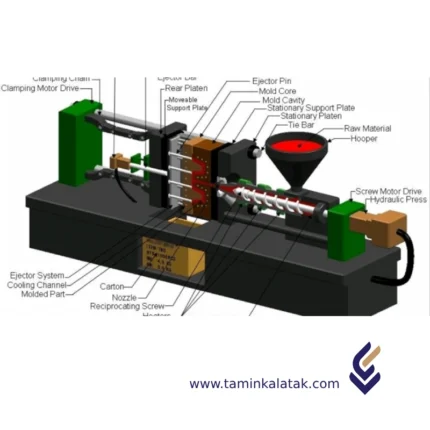

Enjeksiyon Kalıplama

Enjeksiyon kalıplamada, polimer granülleri bir piston (ram) veya vida (screw) tarafından sıkıştırılarak ısıtılır ve eriyik hale getirilir. Daha sonra, basınç altında soğuk, iki parçalı bir kalıba enjekte edilir (Şekil 26.3(b)).

Kalıplanan polimer, cam geçiş sıcaklığının (Tg) altına kadar soğutulur, kalıp açılır ve ürün dışarı atılır.

Kalıpta büzülmeyi telafi etmek için fazla polimer enjekte edilir.

Polimer molekülleri, enjeksiyon sırasında akış yönüne paralel olarak hizalanır, bu da malzemeye ekstra mukavemet kazandırırken anizotropik (yönlenmiş) özellikler oluşturur.

Bu süreç, polimerin basınç altında soğutulması nedeniyle yüksek hassasiyete sahip kalıplamalar üretir. Ancak yavaş bir yöntemdir (döngü süresi 1 ila 5 dakika arasındadır) ve kalıpların maliyeti yüksektir.

Termoplastikler için tipik kalıplama sıcaklıkları 150–350°C (1.3 ile 1.6 Tg) arasındadır.

Ayrıntılı ve kaliteli parçalar üretmek için gereken basınç oldukça yüksektir ve genellikle 30–120 MN/m² aralığındadır.