Beyaz masterbatch

Beyaz masterbatch, plastik ürünlere beyazlık, parlaklık ve opaklık kazandırmak amacıyla kullanılan, titanyum dioksit (TiO₂), taşıyıcı reçine ve çeşitli katkı maddelerinin yoğun bir karışımıdır. Plastik üretiminde estetik görünümün artırılması ve UV direncinin sağlanması için yaygın olarak tercih edilir.

Yapısı

Beyaz masterbatch'in yapısı, ana bileşen olan titanyum dioksit (TiO₂) ile başlar. Bu pigment, taşıyıcı polimer reçinesi içinde ince bir şekilde dağılır. Taşıyıcı reçine olarak genellikle polietilen (PE), polipropilen (PP) veya polistiren (PS) gibi polimerler kullanılır. Bu kombinasyon, üretim sırasında homojen bir dağılım sağlar. Ayrıca, dispersiyon ajanları, işleme yardımcıları ve stabilizatörler gibi katkı maddeleri de eklenerek, işlenebilirlik ve ısı/UV dayanımı artırılır.

Özellikleri

-

Yüksek Opaklık ve Parlaklık: TiO₂'nin yüksek kırılma indeksi sayesinde mükemmel beyazlık ve örtücülük sağlar.

-

UV Direnci: Güneş ışığına maruz kalan plastik ürünlerde renk solmasını ve malzeme bozulmasını önler.

-

Isı Dayanımı: Yüksek işleme sıcaklıklarına karşı stabil kalır.

-

Homojen Renk Dağılımı: Üretim sırasında renk dalgalanmalarını minimize eder.

-

Mekanik Dayanıklılık: Plastiğin mukavemetini ve dayanıklılığını artırır.

Uygulama Alanları

-

Ambalaj Sektörü: Gıda, ilaç ve tüketim malları için film, şişe ve kaplar.

-

Otomotiv Endüstrisi: İç ve dış plastik parçalar.

-

Ev Aletleri ve Mobilya: Estetik ve koruyucu amaçlı plastik bileşenler.

-

Tekstil ve Elyaf: Beyazlık ve UV direnci sağlamak için.

-

İnşaat Malzemeleri: PVC borular, pencere çerçeveleri ve çatı kaplamaları.

-

Tarım: Seralar, malç filmleri ve sulama boruları.

Avantajları

-

Yüksek opaklık ve parlaklık sağlar.

-

TiO₂'nin homojen dağılımı sayesinde renk tutarlılığı sunar.

-

UV ışınlarına karşı koruma sağlar.

-

Plastiğin mekanik özelliklerini geliştirir.

-

Yüksek sıcaklıklarda stabil kalır.

-

Çeşitli polimerlerle uyumludur.

-

Özel endüstri ihtiyaçlarına göre özelleştirilebilir.

Dezavantajları

-

Yüksek TiO₂ içeriği üretim maliyetini artırabilir.

-

Bazı polimerlerle uyumsuzluk sorunları yaşanabilir.

-

Aşırı kullanım, son ürünün mekanik özelliklerini olumsuz etkileyebilir.

-

Dispersiyon ve işleme performansını artırmak için ek katkı maddeleri gerekebilir.

-

Aşırı kullanım, malzeme tüketimini artırarak sürdürülebilirlik çabalarını olumsuz etkileyebilir.

Diisononil Ftalat (DINP)

Di-İzo-Nonil Ftalat (DINP), özellikle polivinil klorür (PVC) başta olmak üzere plastiklerin esnekliğini, dayanıklılığını ve işlenebilirliğini artırmak için yaygın olarak kullanılan bir ftalat plastikleştiricidir. Yüksek moleküler ağırlıklı ftalatlar ailesine aittir ve çeşitli endüstriyel ve tüketici uygulamalarında yaygın olarak kullanılmaktadır.

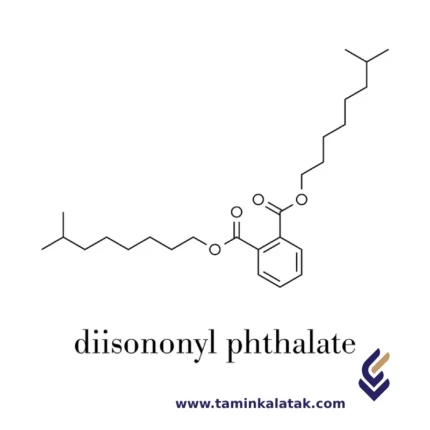

Yapı

Di-İzo-Nonil Ftalat (DINP), ftalat esterleri ailesine ait organik bir bileşiktir. Yapısal olarak bir ftalik asit çekirdeğine sahiptir ve bu çekirdek, izo-nonil alkol zincirlerine bağlı iki ester fonksiyonel grubuna sahiptir. Ftalik asit omurgası, benzen halkası ve orto konumunda bulunan iki karboksilat (-COO) grubu içerir. Bu karboksilat grupları, dallı yapılı izo-nonil gruplarıyla esterleşmiştir ve genellikle dokuz karbon atomu içeren çeşitli yapısal düzenlemelerden oluşur.

Bu dallanmış izo-nonil zincirleri, DINP’nin yüksek moleküler ağırlığını ve düşük uçuculuğunu sağlar. Bu özellikler, DINP’yi PVC gibi polimerlerde plastikleştirici olarak kullanıldığında daha kararlı ve esnek hale getirir. Hidrofobik yapısı nedeniyle suda çözünmez, ancak organik çözücülerde ve plastik malzemelerde kolayca çözünür. Bu sayede geniş bir ürün yelpazesinde esneklik ve dayanıklılık kazandırır.

Özellikler

Di-İzo-Nonil Ftalat (DINP), şeffaf, renksiz veya hafif sarımsı renkte, yağlı bir sıvıdır. Yüksek moleküler ağırlığa ve düşük uçuculuğa sahiptir. Kimyasal formülü C₂₆H₄₂O₄, moleküler ağırlığı yaklaşık 418.6 g/mol'dür. DINP, suda çözünmez, ancak etanol, benzen ve diğer apolar bileşiklerde kolayca çözünür.

• Kaynama noktası: Yaklaşık 244°C (düşük basınçta)

• Yoğunluk: Yaklaşık 0.97 g/cm³ (20°C'de)

• Kimyasal stabilite: Isı ve oksidasyona dayanıklıdır, bu da uzun ömürlü plastikleştirici uygulamaları için ideal olmasını sağlar.

• Düşük uçuculuk ve yüksek kalıcılık, uzun süreli kullanım gerektiren uygulamalar için avantaj sağlar.

• Düşük migrasyon özelliği, polimerlerde daha uzun süre kalmasını sağlayarak plastiğin esnekliğini ve dayanıklılığını artırır.

Di-İzo-Nonil Ftalat (DINP) Uygulamaları:

• Plastik Endüstrisi: PVC ürünlerinde plastikleştirici olarak kullanılır; yer döşemeleri, kablolar ve çatı kaplama malzemeleri gibi uygulamalarda tercih edilir.

• Tüketici Ürünleri: Esnek vinil oyuncaklar, suni deri, ayakkabı ve spor ekipmanlarında bulunur.

• Otomotiv Endüstrisi: Araç içi kaplamalar, alt kaplama malzemeleri, sızdırmazlık malzemeleri ve hortumlarda kullanılır.

• İnşaat Malzemeleri: Conta, yalıtım malzemeleri ve yapıştırıcılarda uygulanır.

• Elektrik Uygulamaları: Elektrik kabloları ve yalıtımlarda esnekliği artırır.

• Kaplamalar ve Sızdırmazlık Ürünleri: Boyalar, vernikler ve kaplamalar için plastikleştirici olarak kullanılarak plastiklik ve uzun ömür sağlar.

Di-İzo-Nonil Ftalat (DINP) Avantajları:

• Plastiklerde yüksek esneklik ve dayanıklılık sağlar.

• Düşük uçuculuk ve düşük migrasyon, uzun vadeli uygulamalar için idealdir.

• Isı ve oksidasyona karşı dayanıklıdır, yüksek sıcaklıklarda stabil kalır.

• Düşük moleküler ağırlıklı ftalatlara kıyasla daha iyi çevresel performansa sahiptir, biyoyararlanımı ve sızma potansiyeli düşüktür.

• Maliyet açısından etkili ve geniş ölçekte bulunabilir, bu da birçok endüstriyel uygulama için tercih edilmesini sağlar.

Di-İzo-Nonil Ftalat (DINP) Dezavantajları:

• Potansiyel sağlık endişeleri: Endokrin bozucu etkilerle ilişkilendirilmiştir ve yüksek maruziyet seviyelerinde üreme toksisitesine neden olabilir.

• Çevresel kalıcılık: Kimyasal stabilitesi nedeniyle ekosistemlerde birikme potansiyeline sahiptir.

• Düzenleyici kısıtlamalar: AB ve ABD gibi bölgelerde çocuk oyuncakları ve çocuk bakım ürünlerinde kullanımına sınırlamalar getirilmiştir.

• Düşük biyobozunurluk: Plastik kirliliğine katkıda bulunabilir.

• Belirli polimerler veya ultra düşük migrasyon gerektiren uygulamalarla uyumluluk sorunları yaşanabilir.

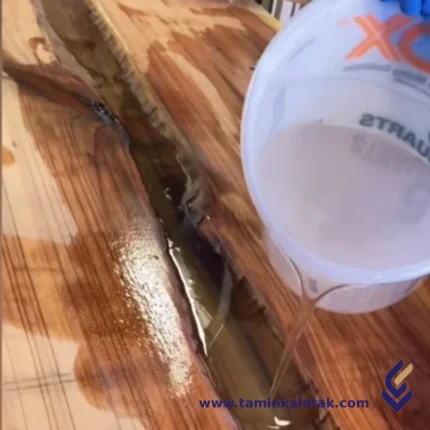

Epoksi reçineler

Epoksi reçineleri (EP), mükemmel mekanik özellikleri, kimyasal direnci ve çeşitli yüzeylere karşı yüksek yapışma kabiliyeti ile bilinen bir termoset (ısı ile sertleşen) polimerler sınıfıdır. Bu reçineler; kaplamalar, yapıştırıcılar, kompozitler, elektronik ve inşaat sektörlerinde yaygın olarak kullanılmaktadır.

Yapı

Epoksi reçineleri, epoksit fonksiyonel grupları içeren termoset polimerlerden oluşur. Bu gruplar, kürleme ajanlarıyla (sertleştiricilerle) tepkimeye girerek sert ve dayanıklı, çapraz bağlı (cross-linked) bir yapı oluşturur. Çoğu epoksi reçinesinin ana bileşeni, bisfenol A’nın diglisidil eteri (DGEBA) olup, bu yapı glisidil eter grupları ile bağlanmış tekrar eden bisfenol A birimlerinden oluşur.

Reçinenin içindeki reaktif epoksit halkaları, poliaminler, anhidritler veya tiyoller gibi kürleme ajanları ile reaksiyona girerek üç boyutlu ağ yapısı oluşturur. Bu yapı, epoksi reçinelere özgü yüksek dayanım, kimyasal direnç ve yapışma özellikleri kazandırır.

Formülasyona bağlı olarak, epoksi reçineler:

-

Dolgular (fillers),

-

Esneklik artırıcılar (flexibilizers),

-

Tokluk geliştiriciler (toughening agents)

ile modifiye edilerek istenen performans özelliklerine göre özelleştirilebilir. Bu da epoksi reçineleri, yapıştırıcılardan elektronik bileşenlere kadar birçok alanda çok yönlü bir seçenek hâline getirir.

Özellikler

Epoksi reçineler; yüksek mekanik dayanım, çeşitli yüzeylere güçlü yapışma, ve mükemmel kimyasal ve termal direnç ile karakterizedir. Kürleme (sertleşme) sırasında düşük çekme oranına sahiptirler, bu da boyutsal kararlılığı artırır ve iç gerilmeyi azaltır.

Elektriksel yalıtkanlık özellikleri, onları elektronik uygulamalar için ideal kılar. Neme ve korozyona karşı yüksek direnç, bu reçinelerin zorlu çevre koşullarında bile dayanıklı olmasını sağlar.

Kürleme ajanı ve katkı maddesi seçimine göre, epoksi reçineler sert veya esnek formda üretilebilir. Ayrıca yorulma dayanımı yüksektir ve dolgu malzemeleri veya takviyeler ile darbe dayanımı ve tokluk artırılabilir.

Ancak bazı epoksi formülasyonları:

-

Kırılgan olabilir (eğer uygun katkı maddeleri eklenmezse)

-

UV ışınlarına karşı hassas olabilir (stabilizatör kullanılmadığında uzun süreli bozulmalar görülebilir)

Uygulama Alanları:

-

Yapıştırıcılar: Havacılık, otomotiv, inşaat ve denizcilik endüstrileri

-

Koruyucu kaplamalar: Metaller, zeminler, borular ve endüstriyel ekipmanlar

-

Kompozit malzemeler: Uçak parçaları, otomotiv gövdeleri, spor ekipmanları, rüzgâr türbinleri

-

Elektronik: Elektronik kapsülleme, devre kartları, yarı iletken bileşenler

-

İnşaat: Derz dolguları, sızdırmazlık malzemeleri, yapısal bileşenler

-

Tıp ve dişçilik: Biyouyumlu oldukları için medikal cihazlar ve dental malzemeler

-

Kalıplama ve prototipleme: Endüstriyel üretim kalıpları, prototip parçalar

Avantajlar:

-

Yüksek mekanik dayanım ve uzun ömürlü performans

-

Çeşitli yüzeylere güçlü yapışma özelliği

-

Kimyasallara, neme ve korozyona karşı yüksek direnç

-

Düşük çekme ile boyutsal kararlılık

-

Elektriksel yalıtkanlık, elektronik uygulamalar için ideal

-

Uygulamaya bağlı olarak sert veya esnek formda üretilebilir

Dezavantajlar:

-

Katkısız formlarda kırılganlık riski

-

UV ışınlarına uzun süre maruz kalma ile bozunma (stabilizatör olmadan)

-

Bazı türleri yüksek sıcaklıkta kürleme gerektirir → daha yüksek işleme maliyeti

-

Kürlenmemiş reçineler, sağlık açısından risk oluşturabilir → uygun güvenlik önlemleri gerektirir

-

Formülasyona ve uygulamaya göre maliyetli olabilir

Masterbatch Yosun ve yosun önleyici

UV karşıtı masterbatch, plastik ürünlerin güneş ışığına maruz kaldığında UV ışınlarının zararlı etkilerine karşı korunmasını sağlayan özel bir katkı maddesidir. UV stabilizatörleri ve absorbanları, taşıyıcı reçine içinde dağılmış halde bulunur ve plastik işleme sırasında kolayca entegre edilir.

Yapı:

-

UV Stabilizatörleri: UV absorbanları ve engellenmiş amin ışık stabilizatörleri (HALS) gibi bileşenler, plastiklerin UV ışınlarına karşı korunmasını sağlar.

-

Taşıyıcı Reçine: Genellikle polietilen (PE), polipropilen (PP) veya polivinil klorür (PVC) gibi polimerlerle uyumlu reçineler kullanılır.

-

Ek Katkılar: Antioksidanlar, işleme yardımcıları ve ısı stabilizatörleri gibi katkılar, ürünün genel dayanıklılığını artırır.

Özellikler:

-

UV ışınlarını emerek veya dağıtarak polimerlerin bozulmasını önler.

-

Yüksek ısıl stabiliteye sahiptir, işleme sırasında etkinliğini kaybetmez.

-

PE, PP, PVC ve ABS gibi çeşitli polimerlerle uyumludur.

-

UV stabilizatörlerinin polimer matrisi içinde homojen dağılımını sağlar.

Uygulamalar:

-

Tarım filmleri (sera örtüleri, malç filmleri)

-

Dış mekan mobilyaları ve yapı malzemeleri

-

Otomotiv plastik parçaları (gösterge panelleri, dış trimler)

-

Gıda ve ilaç ambalajları

-

Elektrik ve elektronik bileşenler

-

Dış mekan tekstil lifleri ve sentetik kumaşlar

Avantajlar:

-

Plastiklerin UV kaynaklı bozulmasını önler, ürün ömrünü uzatır.

-

Renk değişimi, kırılganlık ve yüzey çatlamalarını azaltır.

-

Yüksek sıcaklıkta işleme için uygundur.

-

Çeşitli polimerlerle uyumludur, uygulama esnekliği sağlar.

-

UV'ye dayanıklı polimerlere kıyasla maliyet-etkin bir çözümdür.

Dezavantajlar:

-

Şeffaf plastik ürünlerin rengini veya saydamlığını hafifçe değiştirebilir.

-

Etkinlik, kullanılan stabilizatörün türü ve konsantrasyonuna bağlıdır.

-

UV stabilizatörsüz plastik formülasyonlara göre daha yüksek maliyetlidir.

-

Aşırı UV koşullarına uzun süre maruz kalındığında zamanla bozulma görülebilir.

Polipropilen Talk Bileşikleri

Polipropilen Talk Bileşikleri, polipropilen (PP) reçinesi ile mekanik, termal ve işleme özelliklerini geliştirmek amacıyla kullanılan mineral bir dolgu maddesi olan talkın karışımından oluşur. Esas olarak magnezyum silikat içeren talk, polipropilene eklendiğinde sertlik, boyutsal kararlılık ve ısı direncini artırırken, darbe dayanımı ve işlenebilirlik açısından da dengeli özellikler sunar.

Yapı

Polipropilen talk bileşikleri, yarı kristalin bir termoplastik olan polipropilenden oluşan bir polimer matris ile ince dağılmış talk parçacıklarından meydana gelir. Doğal olarak oluşan magnezyum silikat minerali olan talk, polimer matrisine entegre edilerek mekanik ve termal özellikler artırılır. Bu bileşiklerin yapısı, talk parçacıklarının sürekli polipropilen fazı içinde takviye edici bir dolgu maddesi olarak görev yaptığı heterojen bir fazdan oluşur. Talk ile polipropilen arasındaki dağılma derecesi ve ara yüzey yapışması, malzemenin genel performansını büyük ölçüde etkiler. Polipropilenin kristalin bölgeleri dayanım ve sertlik sağlarken, amorf bölgeler darbe direnci ve esneklik kazandırır. Talk ilavesi, kristalin morfolojiyi değiştirerek sertliği artırır, çekmeyi azaltır ve boyutsal kararlılığı iyileştirir. Sonuç olarak, bu yapı mekanik gerilmelere dayanıklı, yüksek performanslı ve işlenebilirliği yüksek bir kompozit malzeme ortaya çıkarır.

Özellikler

Polipropilen talk bileşikleri, onları çok çeşitli uygulamalar için uygun kılan özgün mekanik, termal ve kimyasal özellik kombinasyonlarına sahiptir. Talk ilavesi, malzemenin yapısal bütünlüğünü ve yük taşıma kapasitesini artırarak sertlik ve rijitliği önemli ölçüde iyileştirir. Bu bileşikler, çekme ve bükülmeye karşı boyutsal kararlılık sağlayarak hassas kalıplı parçalarda çekme ve deformasyonu azaltır. Talk, ısı sapma sıcaklığını (HDT) artırarak malzemeyi yüksek sıcaklıklarda şekil değiştirmeye karşı daha dirençli hale getirir. Ayrıca, talk katkısına rağmen iyi darbe direnci korunur; bu dayanım, talk oranına ve kullanılan PP kalitesine bağlıdır. Çizilme ve aşınma direnci yüksektir, bu nedenle otomotiv ve ev ürünleri uygulamalarında idealdir. Malzeme, polipropilenin asitler, bazlar ve organik çözücülere karşı doğal kimyasal direncini korur ve bu da zorlu çevre koşullarında uzun ömürlü kullanım sağlar. Talkın eklenmesiyle termal genleşme katsayısı azalır, böylece sıcaklık değişimlerinden kaynaklı boyutsal bozulmalar minimize edilir. Bileşiğin yoğunluğu talk oranına bağlı olarak artar ve genellikle 0.95 ila 1.20 g/cm³ arasında değişir. Genel olarak, polipropilen talk bileşikleri dayanım, ısı direnci ve işlenebilirlik arasında bir denge sunarken, ekonomik açıdan da avantaj sağlar.

Polipropilen Talk Bileşiklerinin Uygulama Alanları

-

Otomotiv Sektörü: Gösterge panelleri, iç trim parçaları, tamponlar, kapı panelleri ve motor bölmesi parçalarında sertlik ve ısı direnci için kullanılır.

-

Beyaz Eşya ve Tüketici Ürünleri: Çamaşır makinesi parçaları, elektrikli süpürge gövdeleri, mutfak gereçleri ve mobilya bileşenlerinde dayanıklılık ve çizilme direnci amacıyla kullanılır.

-

Endüstriyel ve Ambalaj: Sert kaplar, kasalar, paletler ve boyutsal kararlılık gerektiren teknik parçalar.

-

İnşaat Malzemeleri: Borular, bağlantı parçaları, duvar panelleri ve çatı kaplama levhaları gibi yapısal elemanlarda.

-

Elektrik ve Elektronik: Muhafazalar, şalt donanımı kapakları ve yalıtım bileşenlerinde mekanik dayanım ve ısı direnci amacıyla.

-

Tıp ve Sağlık Ürünleri: Tepsiler, medikal cihaz muhafazaları ve ekipman kaplamaları, kimyasal direnci ve işlenebilirliği sayesinde tercih edilir.

Polipropilen Talk Bileşiklerinin Avantajları

-

Artırılmış Sertlik ve Rijitlik: Talk takviyesi, mekanik dayanımı önemli ölçüde artırır.

-

Geliştirilmiş Boyutsal Kararlılık: Kalıplanan parçalarda çekme ve deformasyonu azaltır.

-

Yüksek Isı Sapma Sıcaklığı (HDT): Yüksek sıcaklıklarda şekil değişimine karşı daha iyi direnç sağlar.

-

İyileştirilmiş Çizilme ve Aşınma Direnci: Otomotiv iç yüzeyleri ve ev eşyaları gibi temas yüzeylerinde uygundur.

-

İyi Kimyasal Direnç: Asit, baz ve organik çözücülere karşı dayanıklıdır.

-

Düşük Termal Genleşme Katsayısı (CTE): Sıcaklık değişimlerinden kaynaklı boyutsal değişiklikleri azaltır.

-

Ekonomiktir: Yüksek performanslı mühendislik plastiklerine göre maliyet açısından avantajlıdır.

-

İyi İşlenebilirlik: Akış özellikleri iyileştirilmiş olup, enjeksiyon kalıplama, ekstrüzyon ve termoform işlemleri ile kolayca işlenebilir.

Polipropilen Talk Bileşiklerinin Dezavantajları

-

Azalmış Darbe Dayanımı: Yüksek talk içeriği, özellikle düşük sıcaklıklarda malzemeyi daha kırılgan hale getirebilir.

-

Artan Yoğunluk: Talk eklenmesi, saf polipropilene kıyasla malzemenin ağırlığını artırır.

-

Düşük Esneklik: Yüksek sertlik, uzama ve sünekliğin azalmasına neden olur.

-

Sınırlı UV Direnci: Uzun süreli dış mekan kullanımı için UV stabilizatörleri gerektirir.

-

İşleme Zorlukları: Yüksek talk içeriği kalıplama sürecini zorlaştırabilir ve enjeksiyon kalıplarında takım aşınmasını artırabilir.