Alev Geciktirici Polipropilen Bileşikleri

Alev Geciktirici Polipropilen (FR PP) Bileşikleri, tutuşmaya karşı direnç göstermek ve yangının yayılmasını yavaşlatmak amacıyla özel olarak formüle edilmiş polipropilen malzemelerdir. Bu bileşikler, yangın güvenliğinin kritik olduğu elektrik, otomotiv, inşaat ve tüketici ürünleri endüstrilerinde yaygın olarak kullanılmaktadır.

Yapı

Alev Geciktirici Polipropilen (FR PP) bileşikleri, yangına dayanıklılığı artırmak amacıyla alev geciktirici katkı maddeleri ile birleştirilmiş polipropilen bazlı bir polimerden oluşur. Bu katkı maddeleri bromlu veya klorlu gibi halojenli bileşikler olabileceği gibi, fosfor, azot veya alüminyum hidroksit ve magnezyum hidroksit gibi inorganik malzemelerle halojensiz de olabilir. FR PP bileşiklerinin yapısı, yangına dayanıklılıkla mekanik özellikler arasında denge sağlamak için dikkatlice tasarlanmıştır. Böylece malzeme, yangın güvenliği standartlarını karşılarken dayanım, darbe direnci ve termal kararlılığını korur. Halojenli sistemlerde, alev geciktirici maddeler yanmayı engelleyen halojen radikalleri serbest bırakır. Halojensiz formülasyonlarda ise katkı maddeleri kömürleşme, soğutma etkisi veya yanıcı gazların seyreltilmesini teşvik eder. Polimer matrisi ve katkıların iyi dağılması, malzemenin işlenebilirliğini korumasını sağlar; böylece elektrik muhafazaları, otomotiv parçaları ve inşaat malzemeleri gibi çeşitli uygulamalarda kullanılabilir.

Özellikler

Alev Geciktirici Polipropilen (FR PP) bileşikleri, yangına dayanıklılık, mekanik güç, termal stabilite ve işlenebilirliğin birleşimini sunar. Bu malzemeler, genellikle UL 94 V-0 veya V-1 gibi yangın güvenlik standartlarını karşılayacak şekilde tasarlanmıştır. İyi darbe direnci, sertlik ve dayanıklılık sağlarlar; bu da onları zorlu uygulamalar için uygun hale getirir. Formülasyona bağlı olarak, halojensiz çeşitler düşük duman salımı ve azaltılmış toksisite sunarak çevre dostu bir seçenek oluşturur. Aynı zamanda yüksek sıcaklıklara karşı iyi bir termal stabilite gösterirler. Ayrıca enjeksiyon kalıplama ve ekstrüzyon gibi yaygın üretim teknikleriyle kolayca işlenebilirler. Dengeli özellikleri sayesinde, elektrik, otomotiv, inşaat ve tüketici ürünleri sektörlerinde yangın güvenliğinin öncelikli olduğu alanlarda ideal çözümler sunarlar.

Uygulamalar:

-

Elektrik ve elektronik: Kablo yalıtımı, konnektörler, muhafazalar, devre kesiciler

-

Otomotiv: Akü muhafazaları, gösterge panelleri, motor altı parçalar

-

İnşaat: Borular, kanallar, çatı kaplama levhaları, yalıtım panelleri

-

Tüketici ürünleri: Ev aletleri, mobilya, oyuncaklar, elektronik muhafazalar

-

Endüstriyel ekipmanlar: Makine muhafazaları, güvenlik bileşenleri, havalandırma sistemleri

Avantajlar:

-

Yüksek alev geciktirme özelliği ile yangın riskini azaltır ve güvenlik standartlarını karşılar.

-

Darbe dayanımı ve sertlik gibi iyi mekanik özelliklerini korur.

-

Yüksek sıcaklık uygulamaları için termal kararlılık sağlar.

-

Halojensiz seçenekler düşük duman salımı ve düşük toksisite sunar.

-

Enjeksiyon kalıplama ve ekstrüzyon gibi standart işleme teknikleriyle uyumludur.

-

Metale kıyasla hafif olması, tasarım esnekliği sağlar.

Dezavantajlar:

-

Bazı formülasyonlar, dayanıklılık ve uzama gibi mekanik özellikleri azaltabilir.

-

Halojenli alev geciktiriciler çevresel ve sağlık açısından risk oluşturabilir.

-

Standart polipropilene göre maliyeti daha yüksek olabilir.

-

Bazı alev geciktirici katkılar geri dönüştürülebilirlik ve uzun vadeli stabiliteyi etkileyebilir.

-

Halojensiz çeşitlerde katkı maddelerinin yüksek oranları işlenebilirliği zorlaştırabilir.

Düşük Yoğunluklu Polietilen (LDPE)

Yapı

LDPE (Düşük Yoğunluklu Polietilen) film kalitesi, yüksek basınçlı polimerizasyon işlemi yoluyla etilen monomerlerinden (C₂H₄) yapılan termoplastik bir polimerdir. Moleküler yapısı, yüksek dallanma ile karakterizedir ve bu da ona benzersiz özelliklerini verir.LDPE filmi

LDPE film sınıfı, genel amaçlı film, yüksek şeffaflıkta film, ağır hizmet filmi, shrink film ve dökme film gibi çeşitli türlere ayrılmaktadır. Bu malzemeler, üstün fiziksel ve mekanik özelliklere, yüksek kimyasal stabiliteye ve mükemmel elektrik yalıtımına sahiptir. Ayrıca, düşük su buharı geçirgenliği ve olağanüstü işlenebilirlik özellikleri ile çeşitli uygulamalar için ideal hale gelmektedir. Bu reçinelerden üretilen filmler, olağanüstü netlik ve yaşlanmaya karşı güçlü direnç sunarak dayanıklılık ve uzun ömürlü performans sağlar.Yapı

Ana Yapısal Özellikler: Yüksek Dallı Polimer: LDPE, polimer zincirlerinin sıkı paketlenmesini önleyen kısa ve uzun zincir dallarına sahiptir. Amorf ve Yarı Kristalin Yapı: Dallanmalar nedeniyle, LDPE'nin düşük kristalinliği (~%40–50) vardır, bu da onu yumuşak ve şeffaf kılar. HDPE'ye (Yüksek Yoğunluklu Polietilen) göre daha esnek ve gerilebilir. Düşük Moleküler Ağırlık Dağılımı: LDPE, film ekstrüzyonunda iyi erime dayanımı ve işlenebilirlik sağlayan geniş bir moleküler ağırlık dağılımına sahiptir. Özellikler Ana Yapısal Özellikler: Yüksek Dallı Polimer: LDPE, polimer zincirlerinin sıkı paketlenmesini önleyen kısa ve uzun zincir dallarına sahiptir. Amorf ve Yarı Kristalin Yapı: Dallanmalar nedeniyle, LDPE'nin düşük kristalinliği (~%40–50) vardır, bu da onu yumuşak ve şeffaf kılar. HDPE'ye (Yüksek Yoğunluklu Polietilen) göre daha esnek ve gerilebilir. Düşük Moleküler Ağırlık Dağılımı: LDPE, film ekstrüzyonunda iyi erime dayanımı ve işlenebilirlik sağlayan geniş bir moleküler ağırlık dağılımına sahiptir.Özellikler

Düşük Yoğunluklu Polietilen (LDPE) film sınıfı, mükemmel uzama, darbe direnci ve şeffaflık ile bilinen son derece esnek ve hafif bir malzemedir. Yoğunluğu 0.915 ile 0.930 g/cm³ arasında değişen LDPE, iyi bir netlik sunar ancak hafif bulanık görünebilir. Yaklaşık 105–115°C civarında nispeten düşük bir erime noktasına sahiptir ve sıfırın altındaki sıcaklıklarda bile esnekliğini korur, bu da onu çeşitli uygulamalar için uygun hale getirir. LDPE, orta düzeyde çekme dayanımına (8–17 MPa) ve olağanüstü kopma uzamasına (100–600%) sahiptir, bu da dayanıklılık ve esneklik sağlar. İyi bir nem bariyeri sağlarken, gaz bariyeri özellikleri zayıftır ve oksijen ile CO₂'nin geçmesine izin verir. Kimyasal olarak, LDPE asitlere, bazlara ve alkollere karşı direnç gösterirken, hidrokarbonlara karşı hassastır. Mükemmel ısı iletkenliği özellikleri, onu gıda ambalajı, shrink filmler ve alışveriş torbaları gibi ambalaj uygulamaları için ideal hale getirir. Ayrıca, tarımsal filmler, koruyucu endüstriyel filmler ve IV torbaları ile tüpleri gibi tıbbi uygulamalarda yaygın olarak kullanılmaktadır. LDPE genellikle üfleme veya dökme film ekstrüzyonu ile işlenir ve 160–220°C sıcaklık aralığında çalışır. Ancak, UV bozulmasına karşı hassasiyeti nedeniyle, dış mekan uygulamaları için genellikle stabilizatörler eklenir. Genel olarak, LDPE film sınıfı, esnekliği, sızdırmazlığı ve işlenme kolaylığı ile değerli, çok yönlü ve maliyet etkin bir malzemedir.Applications- Ambalajlama Esnek ambalaj filmleri (örneğin, alışveriş torbaları, sarf malzemeleri ve poşetler) üretiminde kullanılır. Gıda ambalajı, sargı malzemeleri, dondurucu torbaları ve shrink filmleri dahil. Endüstriyel ambalaj, malzemeleri, ürünleri ve koruyucu kaplamaları sarmak için.Tarım Kullanımı Tarım amaçlı sera filmleri, bitkiler için koruyucu ortamlar oluşturur. Toprak örtüsü ve yabancı ot kontrolü için mulç filmleri.Tüketici Ürünleri Marketler için plastik torbalar, perakende ambalajı ve çöp torbaları. Gıda koruma ve eşyaları örtmek için yapışkan filmler. Çeşitli kaplar için tek kullanımlık astarlar.İnşaat Binalarda buhar bariyerleri, nemin yapıya sızmasını önler. Depolama veya taşınma sırasında inşaat malzemeleri için örtüler.Tıbbi Kullanım Tıbbi cihazlar, ekipmanlar ve ilaçlar için steril ambalaj. Tıbbi örtüler ve kaplamalar.Avantajlar Esneklik LDPE filmi son derece esnektir ve kırılmadan uzatılabilir. Şeffaflık Yüksek netlik ve şeffaflık sunar, bu da ambalaj için idealdir. Kimyasal Dayanıklılık Kimyasallara, yağlara ve greslere karşı iyi direnç. Düşük Maliyet Göreceli olarak uygun fiyatlı bir malzeme, birçok uygulama için maliyet etkin bir çözüm sağlar. İşleme Kolaylığı Ekstrüzyon, enjeksiyon kalıplama ve şişirme kalıplama gibi yöntemlerle işlenmesi kolaydır. Hafiflik Hafif bir malzeme, taşıma ve işleme maliyetlerini azaltır. Nem Dayanıklılığı Suya dayanıklı özellikler, ambalajda iyi nem koruması sağlar.

Dezavantajlar

-

Düşük Mukavemet

- Düşük çekme dayanımına sahiptir ve stres veya yük altında kolayca yırtılabilir.

-

Sınırlı Isı Dayanımı

- Düşük erime noktasına sahiptir, bu da yüksek sıcaklık ortamlarında kullanımını sınırlar.

-

Çevresel Etki

- Biyolojik olarak parçalanamaz ve düzgün şekilde geri dönüştürülmezse plastik kirliliğine katkıda bulunur.

-

Zayıf UV Direnci

- UV ışığına maruz kaldığında bozulabilir, zamanla kırılganlaşır ve renk solması meydana gelebilir.

-

Düşük Bariyer Özellikleri

- Gaz veya buhar direnci gibi bariyer uygulamaları için ideal değildir; BOPP veya PET gibi malzemelere kıyasla daha düşük performans gösterir.

Poli metil metakrilat (PMMA)

Polimetil Metakrilat (PMMA), yaygın olarak akrilik veya Plexiglas, Lucite ve Perspex gibi marka isimleriyle bilinen, metil metakrilat (MMA) monomerlerinin polimerizasyonuyla üretilen sentetik bir polimerdir. Optik berraklığı, dayanıklılığı ve çok yönlülüğü sayesinde birçok endüstride yaygın olarak kullanılan şeffaf bir termoplastik malzemedir.

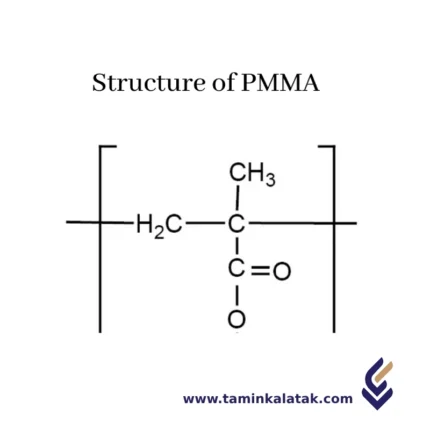

Yapı

Polimetil Metakrilat (PMMA), metil metakrilat (MMA) monomerlerinin polimerizasyonuna dayalı bir yapıya sahiptir. Her MMA monomeri, bir metakrilat grubu, bir karbon-karbon çift bağı (C=C), bir metil grubu (CH₃) ve bir metoksikarbonil grubu (COO) içerir. Polimerizasyon sırasında, MMA monomerlerinin çift bağları açılarak monomerler uzun zincirler halinde bağlanır. Bu süreç, omurgası -[CH₂-C(CH₃)COO]- tekrar eden birimlerinden oluşan bir polimer oluşturur. Bu tekrar eden birim PMMA'ya optik berraklık, sertlik ve UV ışınlarına karşı direnç gibi özellikler kazandırır. Polimerizasyon işlemi, işleme koşullarına bağlı olarak lineer veya dallı bir yapı oluşturabilir ve bu da malzemenin kristallik derecesini ve saydamlığını etkiler.

Özellikler

Polimetil Metakrilat (PMMA), çok yönlü ve geniş kullanım alanına sahip bir polimerdir ve birçok önemli özelliğe sahiptir. Mükemmel optik berraklığa ve şeffaflığa sahiptir, bu nedenle pencereler, ekranlar ve lensler gibi cam alternatifi olarak yaygın şekilde kullanılır. UV ışınlarına ve hava koşullarına dayanıklıdır, bu da güneş ışığına maruz kaldığında sararmasını veya kırılgan hale gelmesini önler. Camdan daha hafif olması, ağırlığın azaltılmasının önemli olduğu uygulamalarda avantaj sağlar. PMMA orta derecede kimyasal dirence sahiptir, ancak güçlü asitler, bazlar ve aseton gibi bazı çözücülere karşı hassastır. Oldukça sert ve rijit bir malzemedir, ancak polikarbonat gibi diğer plastiklere göre daha kırılgandır. İyi elektriksel yalıtım özelliklerine sahiptir ve ekstrüzyon, enjeksiyon kalıplama ve döküm gibi yöntemlerle kolayca işlenebilir. Ancak, çizilmeye karşı hassastır, bu nedenle netliğini korumak için dikkatli kullanım veya koruyucu kaplamalar gerektirir. Kırılgan olmasına rağmen, berraklık, hava koşullarına dayanıklılık ve çok yönlülük gibi özellikleri sayesinde yaygın olarak tercih edilmektedir.

Polimetil Metakrilat (PMMA) Kullanım Alanları

• Optik Lensler: Gözlük camları, kamera lensleri ve optik cihazlarda mükemmel saydamlığı nedeniyle kullanılır.

• Tabela ve Ekranlar: Işıklı tabelalar, satış noktası ekranları ve reklam panolarında yaygın olarak kullanılır.

• Otomotiv: Farlar, stop lambaları ve iç-dış kaplama parçalarının üretiminde kullanılır.

• Havacılık: Uçak camları, kokpit kaplamaları ve aydınlatma armatürleri gibi hafif ve optik özellik gerektiren uygulamalarda yer alır.

• İnşaat: Pencereler, tavan ışıklıkları, cephe kaplamaları ve diğer yapı malzemeleri için cam alternatifi olarak kullanılır.

• Tıp: Göz içi lensleri (IOL), kemik çimentosu ve diğer tıbbi cihazlarda biyouyumluluğu ve şeffaflığı nedeniyle tercih edilir.

• Akvaryum Panelleri: Büyük akvaryumlar ve su tanklarında, cam yerine daha hafif ve dayanıklı bir alternatif olarak kullanılır.

• Mobilya: Modern ve minimalist tasarımlı masa, sandalye ve bölme panellerinde yer alır.

Polimetil Metakrilat (PMMA) Avantajları

• Yüksek Şeffaflık: PMMA, ışık geçirgenliği yüksek olduğu için optik ve ekran uygulamaları için mükemmel bir seçimdir.

• Hafiflik: Camdan çok daha hafif olup taşınması ve montajı daha kolaydır, bu da birçok uygulamada avantaj sağlar.

• UV ve Hava Koşullarına Dayanıklılık: UV ışınlarına karşı dayanıklıdır, güneş ışığına maruz kaldığında sararma veya bozulma yapmaz, bu yüzden dış mekan uygulamalarında uzun ömürlüdür.

• İyi Kimyasal Direnç: Birçok yaygın kimyasala ve çevresel faktöre karşı dayanıklıdır, bu da geniş bir kullanım yelpazesi sunar.

• Kolay İşlenebilirlik: PMMA, ekstrüzyon, enjeksiyon kalıplama ve döküm gibi çeşitli yöntemlerle kolayca işlenebilir, bu da tasarım esnekliği sağlar.

• Çok Yönlülük: Tıp, havacılık, tüketici ürünleri gibi çok farklı endüstrilerde kullanılabilir ve geniş bir uygulama alanına sahiptir.

Polimetil Metakrilat (PMMA) Dezavantajları

• Kırılganlık: PMMA, polikarbonat gibi plastiklere kıyasla daha kırılgandır, bu nedenle çatlama veya kırılma riski taşır.

• Çizilmeye Hassaslık: Diğer malzemelere göre daha kolay çizilebilir, bu da zamanla görünümünü ve şeffaflığını olumsuz etkileyebilir.

• Kimyasal Hassasiyet: Güçlü asitler, bazlar ve bazı çözücülerle temas ettiğinde bozulabilir.

• Düşük Darbe Direnci: Polikarbonat gibi darbe dayanımı yüksek malzemelere kıyasla daha az dirençlidir, bu yüzden yüksek darbe gerektiren uygulamalar için uygun değildir.

• Sınırlı Esneklik: PMMA, nispeten sert ve rijit bir malzeme olduğundan, esnekliği düşük olup stres altında çatlama riski taşır.

Polipropilen Elyaf Bileşikleri

Polipropilen (PP) Elyaf Bileşikleri, elyaf uygulamaları için özel olarak formüle edilmiş polipropilen türleridir. Bu bileşikler, mekanik, termal ve kimyasal özellikleri geliştirmek üzere tasarlanmış olup, çeşitli tekstil, endüstriyel ve inşaat uygulamaları için uygundur.

Yapı

Polipropilen elyaf bileşikleri, esas olarak propilen monomerlerinin polimerizasyonuyla elde edilen yarı kristalin bir termoplastik olan polipropilen bazlı bir polimer matrisinden oluşur. Yapısı, tekrarlayan propilen birimlerinden oluşan uzun moleküler zincirler içerir; bu da malzemeye yüksek mukavemet ve esneklik kazandırır. Performansı artırmak için UV stabilizatörleri, alev geciktiriciler, darbe iyileştiriciler ve işlem yardımcıları gibi çeşitli katkı maddeleri polimer matrisine eklenir. Bu bileşikler ekstrüzyonla işlenerek ince elyaflara dönüştürülebilir ve yüksek oryantasyon ile kristalin yapılarını korurlar. Bu da mekanik mukavemet, kimyasal direnç ve dayanıklılığa katkı sağlar. Elyaf üretimi sırasında moleküler hizalanma, çekme dayanımını artırır ve bu da polipropilen elyafları hafif ama sağlam malzeme gerektiren uygulamalar için uygun hale getirir. Polimerin apolar yapısı, nem emilimine karşı direnç kazandırır; stabilizatörlerin eklenmesi ise UV ışınımı ve oksidasyon gibi çevresel etkenlere karşı dayanıklılığı artırır. Sonuç olarak, polipropilen elyaf bileşikleri, tekstil, endüstriyel kumaşlar, jeotekstiller ve takviye malzemeleri gibi çeşitli uygulamalarda kullanılabilecek çok yönlü ve dayanıklı bir yapı sunar.

Özellikler

Polipropilen elyaf bileşikleri, çeşitli uygulamalar için oldukça arzu edilen özelliklerin eşsiz bir kombinasyonunu sunar. Yaklaşık 0,90 g/cm³ düşük yoğunluğa sahip olmaları sayesinde hafiftirler ve mükemmel bir dayanım-ağırlık oranı sunarlar. Yüksek çekme dayanımı ve dayanıklılıkla birlikte esnekliğini korurlar. Hidrofobik yapıları sayesinde nem emilimine karşı dirençlidirler ve ıslak ortamlarda bozulmazlar. Polipropilen elyaflar, çoğu asit, baz ve organik çözücülere karşı mükemmel kimyasal direnç gösterir. Erime noktası 160–170°C arasında olup, ısıya dayanımı özel katkılarla artırılabilir. Elektriksel yalıtım özellikleri de oldukça iyidir, çünkü polipropilen elektrik iletkenliği olmayan bir malzemedir. Doğal olarak UV ışınlarına karşı hassas olmalarına rağmen, stabilizatörlerle desteklendiklerinde güneş ışığına ve dış ortam koşullarına karşı direnç kazanırlar. Ayrıca, mikrobiyal büyümeye karşı dirençlidirler; bu da küf ve mantar oluşumunu engeller. Düşük sürtünme katsayısı sayesinde yumuşak bir dokuya sahiptirler ve bu da tekstil uygulamaları için konfor sağlar. Genel olarak, polipropilen elyaf bileşikleri, dayanıklılık, kimyasal direnç, hafiflik ve mukavemet açısından dengeli bir yapı sunar ve bu özellikler onları çok çeşitli alanlarda ideal kılar.

Polipropilen Elyaf Bileşiklerinin Uygulamaları:

-

Tekstil ve Giyim: Dokumasız kumaşlar, spor giyim, halı iplikleri ve döşemelik kumaşlarda kullanılır.

-

Endüstriyel Kullanımlar: Halatlar, ağlar, ambalaj malzemeleri, filtrasyon kumaşları ve jeotekstiller.

-

İnşaat ve Altyapı: Beton takviye elyafları, çatı membranları ve yalıtım malzemeleri.

-

Otomotiv: Koltuk kılıfları, iç döşeme kumaşları ve ses yalıtım malzemeleri.

-

Tıbbi ve Hijyenik Ürünler: Cerrahi maskeler, bebek bezleri, ıslak mendiller ve hijyen ürünlerinde kullanılır.

-

Tarım: Tarım örtüleri, sera gölgelikleri ve erozyon kontrol kumaşlarında kullanılır.

Polipropilen Elyaf Bileşiklerinin Avantajları:

-

Hafiflik: Diğer sentetik elyaflara kıyasla daha düşük yoğunluk.

-

Yüksek Mukavemet-Ağırlık Oranı: Hafif yapısına rağmen yüksek dayanıklılık.

-

Nem Direnci: Su emmez, küf ve mantar oluşumunu önler.

-

Kimyasal Direnç: Asit, baz ve çoğu çözücüye karşı dayanıklıdır.

-

İyi Termal Stabilite: Orta sıcaklıklarda yapısını korur.

-

UV ve Hava Koşullarına Direnç: Stabilizatörlerle desteklendiğinde dış mekan uygulamalarına uygundur.

-

Düşük Maliyet: Naylon ve polyester gibi diğer sentetik elyaflara göre daha ekonomiktir.

-

Çevre Dostu Seçenekler: Geri dönüştürülebilir sınıflar mevcuttur ve sürdürülebilir uygulamalarda kullanılabilir.

Polipropilen Elyaf Bileşiklerinin Dezavantajları:

-

Düşük Erime Noktası: Polyester veya aramid elyaflara kıyasla daha az ısıya dayanıklıdır.

-

UV Bozulması: Stabilizatör olmadan uzun süre güneşe maruz kalma kırılganlığa yol açabilir.

-

Sınırlı Boyanabilirlik: Apolar yapısı nedeniyle özel boyama teknikleri gerektirir.

-

Düşük Elastikiyet: Bazı sentetik elyaflara kıyasla esneklik ve geri kazanım kabiliyeti düşüktür.

-

Yanıcılık: Yangına dayanıklı uygulamalar için alev geciktirici katkı maddeleri gerektirir.

Şişirme

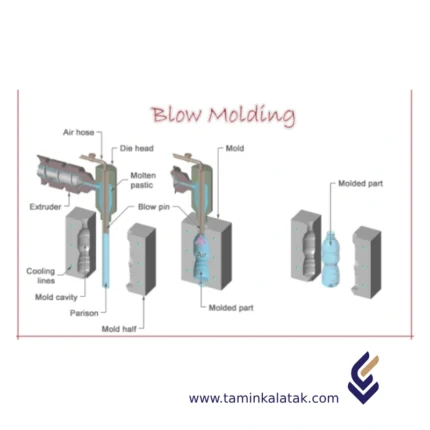

Şişirme Kalıplama (Blow Molding)

Şişirme kalıplama, ısıtılmış plastik bir tüpün (parizon veya preform olarak adlandırılır) kalıp boşluğu içinde şişirilerek kalıp şekline uygun hale getirilmesiyle içi boş plastik parçaların üretilmesini sağlayan bir üretim sürecidir. Bu yöntem, şişeler, kaplar ve diğer içi boş plastik nesnelerin üretiminde yaygın olarak kullanılmaktadır.Şişirme Kalıplama Türleri

1. Sürekli Ekstrüzyon Şişirme Kalıplama (Continuous Extrusion Blow Molding - EBM)

Süreç:- Erimiş plastik, sürekli olarak boru şeklinde (parison) ekstrüde edilir.

- Kalıp, parizonun etrafını sarar ve hava üfleyerek plastik şişirilir.

- Parça soğutulur, katılaşır ve kalıptan çıkarılır.

2. Aralıklı Ekstrüzyon Şişirme Kalıplama (Intermittent Extrusion Blow Molding - EBM)

Türleri: Geri ve İleri Hareket Eden Vida Sistemi (Reciprocating Screw System):- Vida ileri-geri hareket ederek plastiği biriktirir ve ardından kalıba iter.

- Plastik, önce bir akümülatör içinde depolanır ve ardından tek bir seferde boşaltılır.

3. Enjeksiyon Şişirme Kalıplama (Injection Blow Molding - IBM)

Süreç:- Plastik önce küçük bir tüp (preform) şeklinde enjeksiyon kalıplamayla üretilir.

- Preform, üfleme kalıbına yerleştirilerek hava ile şişirilir.

- Son şekil oluşturulur, soğutulur ve kalıptan çıkarılır.

4. Enjeksiyon Germe Şişirme Kalıplama (Injection Stretch Blow Molding - ISBM)

Süreç:- IBM ile benzerdir, ancak şişirme öncesinde bir germe aşaması içerir.

- Preform tekrar ısıtılır, boyuna doğru gerilir ve ardından üflenerek şekil verilir.

- Bu işlem, malzemenin dayanıklılığını ve berraklığını artırır.

5. Ekstrüzyon Germe Şişirme Kalıplama (Extrusion Stretch Blow Molding - ESBM)

Süreç:- Parizon ekstrüde edilir ve kalıpta sıkıştırılır.

- Şişirme öncesinde hem uzunlamasına (aksiyal) hem de dışa doğru (radyal) gerilerek mukavemeti artırılır.

Şişirme Kalıplamanın Avantajları✅ Maliyet açısından verimli üretim süreci ✅ Yüksek verimlilik ve hızlı üretim süresi ✅ Karmaşık şekillerin üretilebilmesi ✅ Hafif ve dayanıklı ürünler ✅ Farklı plastik malzemelerle kullanılabilir ✅ Büyük ve küçük ürünler için uygundur

Şişirme Kalıplamanın Dezavantajları❌ Yalnızca içi boş şekiller üretilebilir ❌ Başlangıç ekipman ve kalıp maliyetleri yüksektir ❌ Duvar kalınlığında tutarsızlıklar olabilir ❌ Zayıf dikiş hatları ve gerilim noktaları oluşabilir ❌ Enjeksiyon kalıplamaya kıyasla daha az hassasiyet sağlar ❌ Yüksek enerji tüketimi

Şişirme Kalıplamanın Kullanım Alanları

Ambalaj Endüstrisi

- İçecek şişeleri (meşrubat, su, süt, meyve suyu vb.)

- Kozmetik ve kişisel bakım ürünleri için şişeler

- Ev temizlik ürünleri ve ilaç şişeleri

Otomotiv Endüstrisi

- Yakıt depoları

- Hava kanalları

- Cam suyu ve soğutucu sıvı depoları

Endüstriyel ve Kimyasal Depolama

- Variller, fıçılar ve büyük kaplar (IBC tankları)

- Sprey şişeleri ve kimyasal saklama kapları

Tıbbi ve Eczacılık Ürünleri

- Serum şişeleri (IV şişeleri)

- İlaç saklama kapları

- Tıbbi teşhis cihazlarının muhafazaları

Tüketici Ürünleri

- Oyuncaklar

- Mobilya bileşenleri

- Spor su şişeleri ve deterjan kapları

İnşaat Sektörü

- Su tankları

- Foseptik tankları

- Boru sistemleri ve kanallar

Tarım Endüstrisi

- Pestisit ve gübre kapları

- Sulama kovaları ve su taşıma kapları

- Tarım için sulama bileşenleri

SonuçŞişirme kalıplama, içi boş plastik ürünlerin seri üretimi için ideal bir üretim yöntemidir. Düşük maliyetli, hızlı ve verimli bir üretim süreci sunar. İçecek, otomotiv, tıp, tarım ve ambalaj sektörlerinde yaygın olarak kullanılmaktadır. Ancak, yalnızca içi boş parçalar üretmekle sınırlıdır ve başlangıç maliyetleri yüksektir.

SÜSPANSİYON

Süspansiyon Dereceli Polivinil Klorür (PVC), süspansiyon polimerizasyon yöntemiyle üretilen, en yaygın kullanılan termoplastik polimerlerden biridir. Bu yöntem, çeşitli ürünlere işlenebilen serbest akışlı, ince partiküller elde edilmesini sağlar. Süspansiyon PVC (S-PVC), çok yönlülüğü, kimyasal direnci, dayanıklılığı ve maliyet etkinliği ile bilinir ve birçok sektörde tercih edilir.

Yapı

Süspansiyon dereceli Polivinil Klorür (PVC), vinil klorür monomerinin (VCM) süspansiyon polimerizasyon yöntemiyle üretilen bir termoplastik polimeridir. Bu yöntemde vinil klorür monomeri, askıda tutucu ajanlar yardımıyla suda dağıtılır ve serbest radikal başlatıcılar kullanılarak polimerleştirilir. Ortaya çıkan PVC reçinesi, yüksek moleküler ağırlığa sahip, gözenekli ve serbest akışlı ince partiküllerden oluşur ve bu da onu çok çeşitli uygulamalara uygun hale getirir. Polimer yapısı, tekrarlayan vinil klorür ünitelerinden (–CH₂–CHCl–) oluşur ve farklı derecelerde polimerizasyon gösterir. PVC süspansiyon derecesi; mükemmel mekanik dayanım, uzun ömürlülük ve kimyasal direnç sayesinde borular, bağlantı parçaları, filmler, levhalar ve hem sert hem de esnek ürünlerin üretiminde yaygın olarak kullanılır. Reçinenin özellikleri; partikül boyutu, gözeneklilik ve yığın yoğunluğu gibi faktörlerle polimerizasyon koşulları kontrol edilerek ayarlanabilir ve bu sayede farklı endüstriyel uygulamalara uygun hale getirilir.

Özellikler

Süspansiyon dereceli PVC, endüstriyel uygulamalarda yüksek çok yönlülük sağlayan mükemmel fiziksel, mekanik ve kimyasal özellikler sergiler. Görünüşü beyaz, serbest akışlı bir tozdur ve yığın yoğunluğu genellikle 0,45 ila 0,65 g/cm³ arasında değişir; partikül boyutu ise 50-250 mikron arasında olabilir. Yüksek gözenekliliği sayesinde plastikleştirici emilimi iyidir, bu da onu hem sert hem de esnek ürünler için uygun hale getirir. Mekanik olarak, 40-60 MPa arasında değişen iyi bir çekme dayanımı ve katkı maddeleriyle artırılabilen orta-yüksek darbe direnci sunar. Kimyasal olarak, asitler, bazlar ve birçok kimyasala karşı yüksek direnç gösterir, bu da onu zorlu ortamlar için dayanıklı kılar. Düşük su emme oranı sayesinde boyutsal stabilite sağlar. Ancak UV ışınlarına karşı hassastır ve dış mekan uygulamaları için stabilizatörler eklenmesi gerekir. Bu özellikler, PVC süspansiyon derecesini boru, profil, film ve çeşitli sert ve esnek ürünlerin üretimi için ideal kılar.

Uygulamalar:

-

İnşaat Sektörü: Borular, bağlantı parçaları, pencere profilleri, kapılar, çatı kaplama levhaları

-

Ambalaj Sektörü: Filmler, levhalar, şişeler

-

Otomotiv Sektörü: İç trim parçaları, gösterge panelleri, kablo yalıtımları

-

Tıbbi Sektör: Tüpler, kan torbaları, serum kapları

-

Elektrik ve Elektronik: Kablo yalıtımı, kaplamalar

Avantajlar:

-

Uzun ömürlü kullanım için yüksek dayanıklılık ve mukavemet

-

Asitlere, bazlara ve yağlara karşı mükemmel kimyasal direnç

-

Maliyet etkinliği – diğer polimerlere göre daha uygun fiyatlı

-

Düşük su emme oranı – boyutsal stabilite sağlar

-

Kolay işlenebilirlik – kolayca kalıplanabilir, ekstrüde edilebilir ve şekillendirilebilir

-

Özelleştirilebilirlik – katkı maddeleri ile özellikleri değiştirilebilir

Dezavantajlar:

-

UV ışınlarına maruz kaldığında kırılgan hale gelir

-

Yanarken zararlı gazlar (HCl) salabilir

-

Esnek PVC’de kullanılan bazı plastikleştiriciler sağlık riskleri taşıyabilir

-

Biyolojik olarak parçalanmaz – çevresel atık sorunlarına katkıda bulunur

-

Yüksek sıcaklıklara karşı sınırlı direnç – aşırı ısı altında şekil bozulması meydana gelebilir