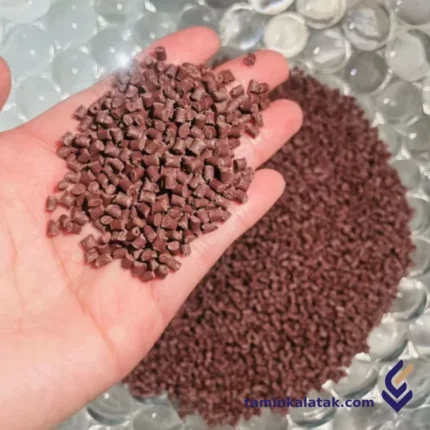

Polisülfon (PSU), mükemmel mekanik özellikleri, yüksek termal kararlılığı ve kimyasallara ve oksidasyona karşı direnci ile bilinen yüksek performanslı, amorf bir termoplastik polimerdir. Polietersülfon (PES) ve Polifenilsülfon (PPSU) gibi diğer polimerleri içeren sülfon polimer ailesinin bir üyesidir.

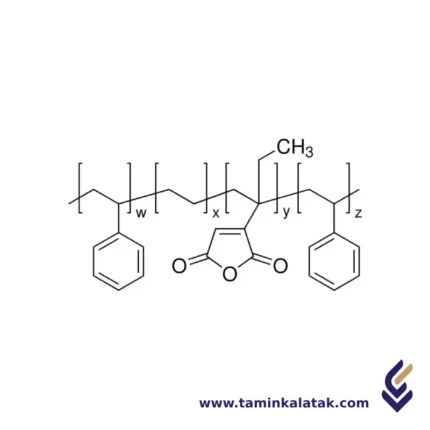

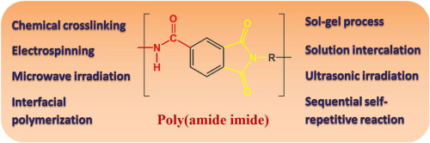

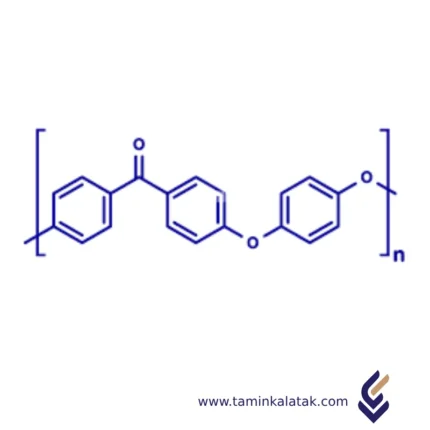

Yapı

Polisülfon (PSU), sülfon (–SO₂–) bağları ile birbirine bağlanan tekrarlayan aromatik halkalardan oluşan doğrusal bir polimer yapısına sahiptir. PSU’nun temel yapısı, bir benzen halkasının bir sülfon grubuna bağlı olması ve bu grubun başka bir aromatik halka ile bağlanması şeklindedir. Bu tekrarlayan ünite, genellikle bifenil gruplarından oluşur ve PSU’nun kimyasal kararlılığını ve ısı direncini sağlar. Polimerin yapısı, aromatik halkaların varlığı nedeniyle oldukça rijittir ve sülfon bağlarının gücü sayesinde olağanüstü dayanıklılık sunar. Sülfon grubu, PSU’nun termal kararlılığını ve oksidasyona karşı direncini artırır, bu da onu zorlu uygulamalarda güçlü ve uzun ömürlü hale getirir. Amorf yapısı sayesinde PSU, bazı kristalin termoplastiklerin aksine şeffaf kalabilir ve farklı formlarda kolayca işlenebilir.

Özellikler

Polisülfon (PSU), olağanüstü özelliklere sahip yüksek performanslı bir termoplastiktir. Yaklaşık 160°C’ye kadar mekanik mukavemetini koruyarak yüksek sıcaklık uygulamalarına uygun hale gelir. PSU, asitler, bazlar ve çeşitli çözücüler dahil olmak üzere geniş bir kimyasal yelpazeye karşı mükemmel direnç gösterir. Bu kimyasal inertlik, PSU’yu agresif üretim ortamları için ideal bir malzeme haline getirir. Malzeme ayrıca yüksek çekme dayanımı ve darbe direnci gibi mükemmel mekanik özellikler sunarak dayanıklılık sağlar. Doğal olarak şeffaf olması, optik netliğin önemli olduğu uygulamalar için faydalıdır. Mükemmel elektriksel yalıtım özellikleri, PSU’nun elektrik ve elektronik uygulamalarında kullanılmasını sağlar. Ayrıca biyouyumlu olması, tıbbi cihazlarda kullanımına olanak tanır. Diğer polimerlere göre daha pahalı olmasına rağmen, PSU’nun zorlu koşullardaki üstün performansı, onu su filtrasyonu, tıbbi cihazlar ve otomotiv bileşenleri gibi uzmanlık gerektiren alanlarda vazgeçilmez bir malzeme yapmaktadır.

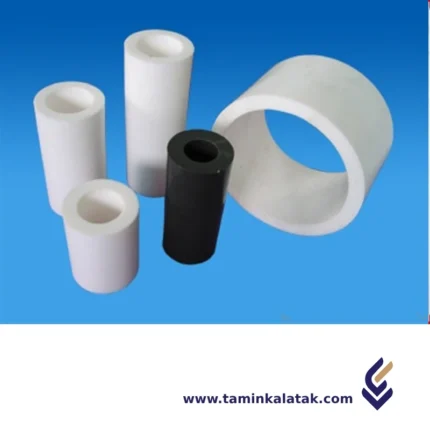

Polisülfon (PSU) Uygulamaları:

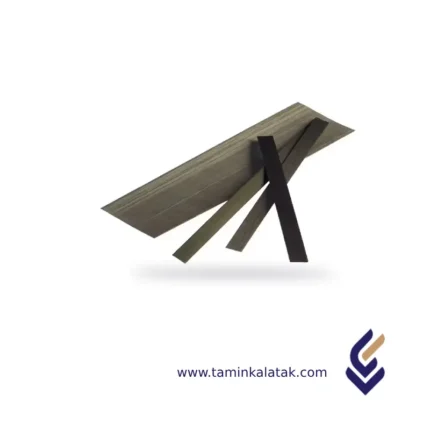

• Su Filtrasyonu ve Membran Teknolojisi: Kimyasal ve termal direnci nedeniyle ters ozmoz membranları ve atık su arıtımı için kullanılır.

• Tıbbi Cihazlar: Diyaliz cihazları, kan filtreleri, kateterler ve sterilizasyon kapları, biyouyumluluğu ve ısı direnci sayesinde tercih edilir.

• Gıda ve İçecek Endüstrisi: Gıda işleme ekipmanlarında, yüksek sıcaklık direnci ve kimyasal dayanıklılık nedeniyle kullanılır.

• Otomotiv: Bağlantı elemanları ve sensörler, yüksek mukavemet ve ısı direnci gerektiren yerlerde kullanılır.

• Elektrik ve Elektronik: Bağlantılar, anahtarlar ve muhafazalar, elektrik yalıtım özellikleri sayesinde tercih edilir.

• Havacılık ve Savunma: Yüksek mukavemet-ağırlık oranı ve aşırı koşullara dayanıklılığı nedeniyle havacılık ve savunma sanayisinde kullanılır.

Polisülfon (PSU) Avantajları:

✔ Yüksek termal kararlılık: 160°C'ye kadar dayanıklılık sağlar.

✔ Kimyasal direnç: Asitlere, bazlara, çözücülere ve kimyasallara karşı dayanıklıdır.

✔ Biyouyumluluk: Tıbbi ve gıda uygulamaları için güvenlidir.

✔ Mekanik dayanım: Yüksek çekme dayanımı ve darbe direnci sunar.

✔ Elektrik yalıtımı: Elektronik uygulamalar için mükemmel bir yalıtkandır.

✔ Şeffaflık: Görsel inceleme gerektiren uygulamalarda avantaj sağlar.

Polisülfon (PSU) Dezavantajları:

✖ Yüksek maliyet: Diğer birçok termoplastiğe göre daha pahalıdır.

✖ Düşük aşınma direnci: Yüksek aşındırıcı ortamlarda kullanıma uygun değildir.

✖ İşleme zorluğu: Kalıplama ve ekstrüzyon sırasında hassas işlem gerektirir.

✖ Düşük sıcaklıklarda kırılganlık: Çok düşük sıcaklıklarda mekanik performans düşebilir.

✖ Sınırlı UV direnci: Uzun süreli UV maruziyeti malzemeyi bozabilir, bu nedenle dış mekan kullanımı için ek koruma gerektirir.