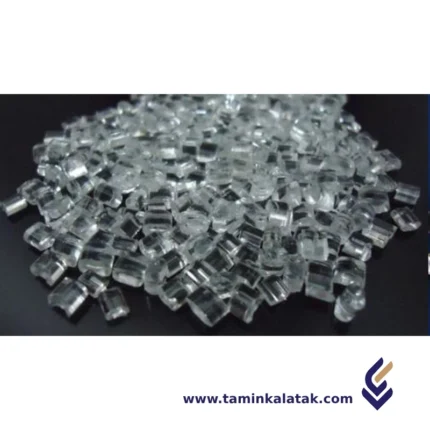

Poli metil metakrilat (PMMA)

Polimetil Metakrilat (PMMA), yaygın olarak akrilik veya Plexiglas, Lucite ve Perspex gibi marka isimleriyle bilinen, metil metakrilat (MMA) monomerlerinin polimerizasyonuyla üretilen sentetik bir polimerdir. Optik berraklığı, dayanıklılığı ve çok yönlülüğü sayesinde birçok endüstride yaygın olarak kullanılan şeffaf bir termoplastik malzemedir.

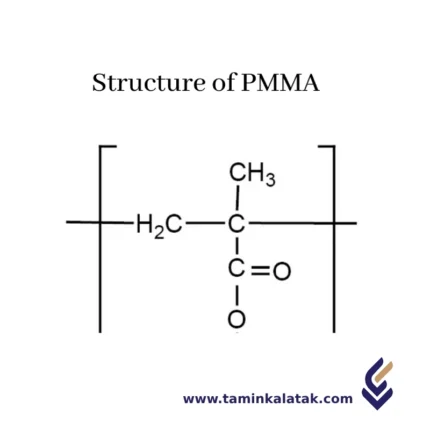

Yapı

Polimetil Metakrilat (PMMA), metil metakrilat (MMA) monomerlerinin polimerizasyonuna dayalı bir yapıya sahiptir. Her MMA monomeri, bir metakrilat grubu, bir karbon-karbon çift bağı (C=C), bir metil grubu (CH₃) ve bir metoksikarbonil grubu (COO) içerir. Polimerizasyon sırasında, MMA monomerlerinin çift bağları açılarak monomerler uzun zincirler halinde bağlanır. Bu süreç, omurgası -[CH₂-C(CH₃)COO]- tekrar eden birimlerinden oluşan bir polimer oluşturur. Bu tekrar eden birim PMMA'ya optik berraklık, sertlik ve UV ışınlarına karşı direnç gibi özellikler kazandırır. Polimerizasyon işlemi, işleme koşullarına bağlı olarak lineer veya dallı bir yapı oluşturabilir ve bu da malzemenin kristallik derecesini ve saydamlığını etkiler.

Özellikler

Polimetil Metakrilat (PMMA), çok yönlü ve geniş kullanım alanına sahip bir polimerdir ve birçok önemli özelliğe sahiptir. Mükemmel optik berraklığa ve şeffaflığa sahiptir, bu nedenle pencereler, ekranlar ve lensler gibi cam alternatifi olarak yaygın şekilde kullanılır. UV ışınlarına ve hava koşullarına dayanıklıdır, bu da güneş ışığına maruz kaldığında sararmasını veya kırılgan hale gelmesini önler. Camdan daha hafif olması, ağırlığın azaltılmasının önemli olduğu uygulamalarda avantaj sağlar. PMMA orta derecede kimyasal dirence sahiptir, ancak güçlü asitler, bazlar ve aseton gibi bazı çözücülere karşı hassastır. Oldukça sert ve rijit bir malzemedir, ancak polikarbonat gibi diğer plastiklere göre daha kırılgandır. İyi elektriksel yalıtım özelliklerine sahiptir ve ekstrüzyon, enjeksiyon kalıplama ve döküm gibi yöntemlerle kolayca işlenebilir. Ancak, çizilmeye karşı hassastır, bu nedenle netliğini korumak için dikkatli kullanım veya koruyucu kaplamalar gerektirir. Kırılgan olmasına rağmen, berraklık, hava koşullarına dayanıklılık ve çok yönlülük gibi özellikleri sayesinde yaygın olarak tercih edilmektedir.

Polimetil Metakrilat (PMMA) Kullanım Alanları

• Optik Lensler: Gözlük camları, kamera lensleri ve optik cihazlarda mükemmel saydamlığı nedeniyle kullanılır.

• Tabela ve Ekranlar: Işıklı tabelalar, satış noktası ekranları ve reklam panolarında yaygın olarak kullanılır.

• Otomotiv: Farlar, stop lambaları ve iç-dış kaplama parçalarının üretiminde kullanılır.

• Havacılık: Uçak camları, kokpit kaplamaları ve aydınlatma armatürleri gibi hafif ve optik özellik gerektiren uygulamalarda yer alır.

• İnşaat: Pencereler, tavan ışıklıkları, cephe kaplamaları ve diğer yapı malzemeleri için cam alternatifi olarak kullanılır.

• Tıp: Göz içi lensleri (IOL), kemik çimentosu ve diğer tıbbi cihazlarda biyouyumluluğu ve şeffaflığı nedeniyle tercih edilir.

• Akvaryum Panelleri: Büyük akvaryumlar ve su tanklarında, cam yerine daha hafif ve dayanıklı bir alternatif olarak kullanılır.

• Mobilya: Modern ve minimalist tasarımlı masa, sandalye ve bölme panellerinde yer alır.

Polimetil Metakrilat (PMMA) Avantajları

• Yüksek Şeffaflık: PMMA, ışık geçirgenliği yüksek olduğu için optik ve ekran uygulamaları için mükemmel bir seçimdir.

• Hafiflik: Camdan çok daha hafif olup taşınması ve montajı daha kolaydır, bu da birçok uygulamada avantaj sağlar.

• UV ve Hava Koşullarına Dayanıklılık: UV ışınlarına karşı dayanıklıdır, güneş ışığına maruz kaldığında sararma veya bozulma yapmaz, bu yüzden dış mekan uygulamalarında uzun ömürlüdür.

• İyi Kimyasal Direnç: Birçok yaygın kimyasala ve çevresel faktöre karşı dayanıklıdır, bu da geniş bir kullanım yelpazesi sunar.

• Kolay İşlenebilirlik: PMMA, ekstrüzyon, enjeksiyon kalıplama ve döküm gibi çeşitli yöntemlerle kolayca işlenebilir, bu da tasarım esnekliği sağlar.

• Çok Yönlülük: Tıp, havacılık, tüketici ürünleri gibi çok farklı endüstrilerde kullanılabilir ve geniş bir uygulama alanına sahiptir.

Polimetil Metakrilat (PMMA) Dezavantajları

• Kırılganlık: PMMA, polikarbonat gibi plastiklere kıyasla daha kırılgandır, bu nedenle çatlama veya kırılma riski taşır.

• Çizilmeye Hassaslık: Diğer malzemelere göre daha kolay çizilebilir, bu da zamanla görünümünü ve şeffaflığını olumsuz etkileyebilir.

• Kimyasal Hassasiyet: Güçlü asitler, bazlar ve bazı çözücülerle temas ettiğinde bozulabilir.

• Düşük Darbe Direnci: Polikarbonat gibi darbe dayanımı yüksek malzemelere kıyasla daha az dirençlidir, bu yüzden yüksek darbe gerektiren uygulamalar için uygun değildir.

• Sınırlı Esneklik: PMMA, nispeten sert ve rijit bir malzeme olduğundan, esnekliği düşük olup stres altında çatlama riski taşır.

Poliamid elyaf bileşikleri

Polyamid Elyaf Bileşikleri, yaygın olarak naylon bazlı malzemeler olarak bilinen, mükemmel mekanik dayanım, dayanıklılık ve kimyasal dirençleri ile tanınan yüksek performanslı mühendislik polimerleridir. Bu elyaf bileşikleri, esas olarak PA6 (Naylon 6) ve PA66 (Naylon 6,6) üzerine kuruludur; bunun yanı sıra PA11, PA12, PA46, PA6T gibi özel uygulamalar için çeşitli varyasyonları da bulunur. Bu bileşikler, alev geciktirici, UV direnci ve termal stabilite gibi özellikleri artırmak için katkı maddeleri ile modifiye edilebilir.

Yapı

Polyamid elyaf bileşikleri, diaminler ve dikarboksilik asitler veya laktamlar aracılığıyla polimerizasyonla oluşan uzun zincirli sentetik polimerlerden oluşur. Moleküler yapılarındaki tekrarlayan amide (-CONH-) bağları, dayanıklılık, esneklik ve termal stabilite sağlar. Polyamid elyaflarının omurgası, komşu polimer zincirleri arasındaki hidrojen bağları ile güçlendirilir, bu da onların yüksek gerilme dayanımını ve aşınma direncini artırır. Yapı, cam elyafları, alev geciktirici katkılar veya UV stabilizatörleri gibi takviyelerle değiştirilerek özel özellikler artırılabilir. Polyamid bileşikleri, türüne bağlı olarak kristalinlik derecelerini değiştirerek mekanik performansı, nem emilimini ve işlenebilirliği etkiler. Moleküler zincirlerin düzeni, erime noktası, dayanıklılık ve esneklik gibi özellikleri etkileyerek, bu bileşenleri tekstil, otomotiv bileşenleri ve endüstriyel malzemelerde talepkar uygulamalar için uygun hale getirir.

Özellikler

Polyamid elyaf bileşikleri, yüksek mekanik dayanım, esneklik ve dayanıklılığın birleşimi sayesinde çeşitli zorlu uygulamalar için uygundur. Mükemmel gerilme dayanımına ve aşınma direncine sahiptirler, bu da onların zamanla mekanik strese ve aşınmaya karşı dayanıklı olmasını sağlar. Termal stabilite sunar, bazı türleri 200°C'nin üzerinde bile dayanıklılığını korur. Bu bileşikler ayrıca, yağlara, solventlere ve yakıtlara karşı iyi kimyasal direnç gösterir, bu da onları otomotiv ve endüstriyel uygulamalar için ideal hale getirir. Ancak, polyamidlerin nem emme eğilimi vardır, bu da boyutsal stabiliteyi ve mekanik özellikleri etkileyebilir. Cam elyafları veya alev geciktirici katkılar gibi takviyelerin eklenmesi, sertliği, yangın direncini ve çevresel stabiliteyi artırabilir. Polyamid elyaf bileşikleri, iyi darbe direnci ve esneklik sunarak, onları tekstil, elektrik bileşenleri ve yüksek performanslı mühendislik uygulamaları için ideal hale getirir.

Uygulamalar

-

Tekstiller: Giyim, halılar, mobilya döşemeleri ve endüstriyel kumaşlar gibi dayanıklılık ve esneklik gerektiren uygulamalarda kullanılır.

-

Otomotiv: Yakıt hatları, hava alımı manifoldları, bağlantılar ve motor altı bileşenler gibi yüksek ısı ve kimyasal direnç gerektiren yerlerde kullanılır.

-

Elektronik ve Elektrikli Ürünler: Kablo yalıtımı, devre kesiciler, anahtar muhafazaları ve bağlantılar gibi elektriksel yalıtım özellikleri gerektiren uygulamalarda kullanılır.

-

Endüstriyel Kullanımlar: Konveyor bantları, ipler, filtrasyon sistemleri ve yüksek performanslı mühendislik parçaları gibi uygulamalarda kullanılır.

-

Spor ve Dış Mekan Ekipmanları: Dağcılık halatları, balıkçılık ipleri ve spor giyimi gibi uygulamalarda kullanılmak için güçlü ve dayanıklıdır.

Avantajlar

-

Yüksek mekanik dayanım ve aşınma direnci, uzun süreli performans sağlar.

-

Mükemmel termal stabilite, endüstriyel ve otomotiv uygulamalarında yüksek sıcaklıklara dayanabilir.

-

Yağlar, yakıtlar ve solventlere karşı iyi kimyasal direnç sunar.

-

Metallerden daha hafif olduğundan, ağırlık duyarlı uygulamalar için uygundur.

-

Esnek ve elastik olup, tekstil ve mühendislik uygulamalarında geniş bir kullanım yelpazesi sağlar.

-

Alev geciktirici, UV direnci ve geliştirilmiş performans gibi katkı maddeleriyle modifiye edilebilir.

Dezavantajlar

-

Yüksek nem emilimi, boyutsal stabiliteyi ve mekanik özellikleri etkileyebilir.

-

İşleme zorlukları: Yüksek erime noktaları ve özel kurutma gereksinimleri nedeniyle işlenmesi zor olabilir.

-

Uzun süreli UV maruziyeti altında, stabilizatörler eklenmediği takdirde bozulmaya karşı hassastır.

-

Diğer sentetik elyaflara kıyasla, özellikle yüksek performanslı türler pahalı olabilir.

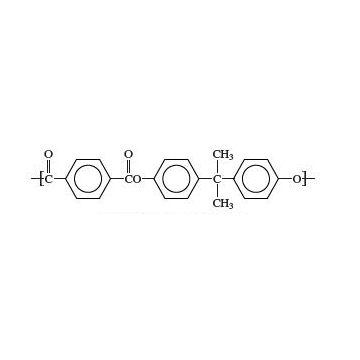

Poliarilat (PAR)

Poliarilat (PAR), mükemmel termal stabilite, mekanik dayanıklılık ve kimyasal ile UV direnci ile bilinen yüksek performanslı bir aromatik poliyester türüdür. Dayanıklılık ve ısı direnci gerektiren mühendislik uygulamalarında yaygın olarak kullanılır.

Yapı

Poliarilat (PAR), omurgasında tekrarlayan aromatik ester birimleri içeren yüksek performanslı bir termoplastik polimerdir. Yapısında bulunan aromatik halkalar (benzen) ve ester (-COO-) bağları sayesinde üstün termal ve mekanik özelliklere sahiptir. Esnek karbon zincirlerine sahip alifatik poliyesterlerin aksine, poliarilatın sert aromatik omurgası moleküler dönüşümü kısıtlar, bu da malzemeyi daha ısıya dayanıklı ve mekanik olarak sağlam hale getirir. Yaygın bir poliarilat türü, bisfenol A (BPA) ile tereftalik veya izoftalik asit bazlı olup, yüksek cam geçiş sıcaklığı ve mükemmel dayanıklılığa sahiptir. Bu benzersiz yapı, poliarilatları optik lensler, otomotiv parçaları ve elektronik bileşenler gibi yüksek sıcaklık dayanımı ve kimyasal stabilite gerektiren uygulamalar için ideal hale getirir.

Özellikler

Poliarilat (PAR), yüksek termal stabilite, mükemmel mekanik dayanıklılık ve kimyasal direnç kombinasyonuna sahip olup, mühendislik alanında değerli bir termoplastik olarak kabul edilir. Yaklaşık 180°C cam geçiş sıcaklığına (Tg) sahiptir, bu da yüksek sıcaklıklarda şeklini ve dayanıklılığını korumasını sağlar. Yüksek çekme mukavemeti ve tokluğu, aşınma ve darbelere karşı dayanıklı olmasını sağlar. Mükemmel UV ve hava koşullarına dayanıklılığı sayesinde güneş ışığına maruz kaldığında bozulmaz, bu da onu dış mekan uygulamaları için uygun hale getirir. Ayrıca yağlara, asitlere ve çözücülere karşı yüksek kimyasal dirence sahiptir ve zorlu ortamlarda uzun ömürlüdür. Birçok poliarilat sınıfı optik olarak şeffaftır ve lensler ve ekran uygulamalarında kullanılır. Düşük sürünme ve yüksek boyutsal stabilite sağlayarak hassas bileşenlerin güvenilirliğini artırır. Bu özellikleriyle, mukavemet, ısı dayanımı ve uzun ömürlülüğün önemli olduğu yüksek performanslı uygulamalar için mükemmel bir seçimdir.

Poliarilat (PAR) Uygulamaları:

- Elektronik & Elektrik Bileşenleri: Yüksek sıcaklık ve elektrik yalıtımı gerektiren konnektörler, yalıtkanlar ve devre kartları.

- Otomotiv Parçaları: Yüksek sıcaklıklara ve mekanik gerilmelere maruz kalan bileşenler.

- Havacılık Endüstrisi: Hafif ve yüksek dayanıklılığa sahip yapısal parçalar.

- Optik Lensler & Ekranlar: Şeffaf sınıfları, gözlük camları, kamera lensleri ve LCD paneller için idealdir.

- Tıbbi Cihazlar: Sterilizasyon yöntemlerine dayanıklı ve belirli tıbbi uygulamalar için biyouyumlu malzeme.

- Endüstriyel Makineler: Dişliler, contalar ve aşınmaya dayanıklı bileşenler.

- Tüketici Ürünleri: Yüksek kaliteli mutfak eşyaları, koruyucu kaplamalar ve UV dirençli dış mekan ürünleri.

Poliarilat (PAR) Avantajları:

✔ Yüksek Isı Direnci: Yüksek sıcaklıklarda dayanıklılığını korur.

✔ Mükemmel Mekanik Dayanıklılık: Yüksek çekme mukavemeti ve darbe direnci sunar.

✔ UV ve Hava Koşullarına Dayanıklılık: Dış mekân uygulamalarında bozulmadan uzun süre kullanılabilir.

✔ Kimyasal Direnç: Yağlara, asitlere ve çözücülere karşı dayanıklıdır.

✔ Optik Şeffaflık: Bazı sınıfları lensler ve ekranlar için uygundur.

✔ Boyutsal Stabilite: Düşük sürünme katsayısı ile yüksek hassasiyet gerektiren uygulamalarda güvenilirlik sağlar.

Poliarilat (PAR) Dezavantajları:

✖ Yüksek Maliyet: Geleneksel plastiklere kıyasla daha pahalıdır.

✖ Zor İşlenebilirlik: Yüksek işleme sıcaklıkları ve özel ekipman gerektirir.

✖ Bazı Koşullarda Kırılganlık: Belirli yükler altında gerilim çatlaklarına eğilim gösterebilir.

✖ Sınırlı Piyasa Erişimi: Diğer mühendislik plastiklerine kıyasla daha az yaygın olup, ticari sınıfları daha sınırlıdır.

Poliarilat, olağanüstü özellikleri sayesinde elektronik, otomotiv, havacılık ve tıbbi cihazlar gibi sektörlerde yüksek performanslı uygulamalar için tercih edilen bir malzemedir.

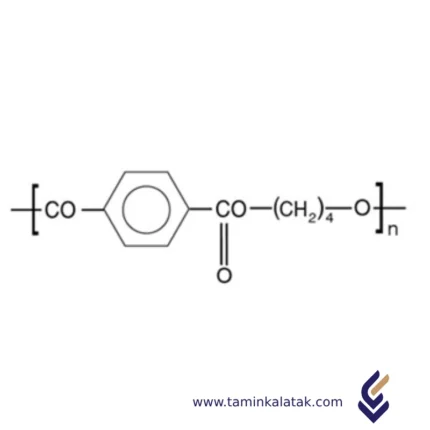

Polibütilen tereftalat (PBT)

Polibütilen Tereftalat (PBT), mükemmel mekanik, elektriksel ve termal özellikleriyle bilinen yüksek performanslı bir termoplastik poliesterdir. Güçlü yapısı, kimyasal direnci ve boyutsal kararlılığı nedeniyle elektrik ve otomotiv endüstrilerinde yaygın olarak kullanılmaktadır.

Yapı

Polibütilen Tereftalat (PBT), moleküler yapısında tekrarlayan ester fonksiyonel grupları içeren bir termoplastik poliesterdir. Tereftalik asit veya dimetil tereftalatın 1,4-bütandiol ile polikondenzasyonu yoluyla sentezlenir. Ortaya çıkan polimer, değişimli aromatik tereftalat üniteleri ve esnek bütilen segmentlerinden oluşan uzun zincirli makromoleküllerden meydana gelir. Bu kombinasyon, aromatik halkaların sağladığı sertlik ile alifatik segmentlerin kazandırdığı esnekliği dengeler. Ester bağları termal kararlılık ve kimyasal direnç sağlarken, lineer yapı iyi kristalizasyon kabiliyeti sunar ve böylece mekanik mukavemet ile boyutsal kararlılığı artırır. PBT’nin yarı kristal yapısı ayrıca mükemmel elektrik yalıtım özellikleri ve nem emilimine karşı direnç kazandırır, bu da onu mühendislik uygulamaları için ideal bir malzeme haline getirir.

Özellikler

Polibütilen Tereftalat (PBT), olağanüstü mekanik, termal ve elektriksel özellikleriyle tanınan yarı kristal bir termoplastik poliesterdir. Yüksek çekme mukavemeti, sertlik ve darbe direnci sayesinde zorlu mühendislik uygulamaları için uygundur. PBT, iyi termal kararlılığa sahiptir ve yüksek sıcaklıklarda önemli deformasyon olmadan dayanıklılığını korur. Düşük nem emilimi sayesinde nemli ortamlarda bile boyutsal stabiliteyi sürdürür. Polimer, yağlar, çözücüler ve yakıtlar da dahil olmak üzere birçok kimyasala karşı oldukça dirençlidir, bu da zorlu koşullarda dayanıklılığını artırır. Ayrıca, mükemmel elektrik yalıtım özelliklerine sahiptir, bu nedenle elektronik ve elektrik uygulamaları için idealdir. PBT’nin bazı sınıfları ayrıca yangına dayanıklıdır ve yangın direnci gerektiren uygulamalarda ek güvenlik sağlar. Malzeme, enjeksiyon kalıplama ve ekstrüzyon yoluyla kolayca işlenebilir, bu da çeşitli bileşenlerin üretiminde esneklik sunar.

Polibütilen Tereftalat (PBT) Uygulamaları

• Elektrik ve Elektronik: Konnektörler, anahtarlar, devre kesiciler, bobin makaraları ve yalıtkanlar

• Otomotiv Endüstrisi: Far muhafazaları, ateşleme sistemi bileşenleri, yakıt sistemi parçaları ve sensörler

• Tüketici Ürünleri: Ev aleti muhafazaları, elektrikli el aletleri kasaları, klavye tuş kapakları ve diş fırçası kılları

• Endüstriyel Bileşenler: Dişliler, yataklar, pompa muhafazaları ve yüksek aşınma direnci gerektiren mekanik parçalar

• Tıbbi Ekipmanlar: Kimyasal direnç ve stabilite gerektiren tıbbi cihazların belirli sınıfları

Polibütilen Tereftalat (PBT) Avantajları

• Yüksek mukavemet, sertlik ve tokluk, dayanıklılık sağlar.

• Mükemmel termal stabilite, yüksek sıcaklıklara dayanıklılık sunar.

• Düşük nem emilimi, boyutsal stabiliteyi korur.

• Güçlü kimyasal direnç, yağlara, çözücülere ve yakıtlara karşı dayanıklıdır.

• İyi elektrik yalıtım özellikleri, elektrik uygulamaları için idealdir.

• Enjeksiyon kalıplama ve ekstrüzyon ile kolay işlenebilir.

• Bazı sınıflar yangına dayanıklıdır, ek güvenlik sağlar.

Polibütilen Tereftalat (PBT) Dezavantajları

• Bazı mühendislik plastiklerine kıyasla daha düşük darbe direnci gösterir.

• UV ışınlarına uzun süre maruz kaldığında bozunabilir, ancak stabilizatörlerle korunabilir.

• Çok düşük sıcaklıklarda kırılgan hale gelebilir, aşırı soğuk ortamlarda kullanımı sınırlıdır.

• Polietilen Tereftalat (PET) ile karşılaştırıldığında biraz daha düşük mukavemet ve sertlik sunar.

• Uzun süre sıcak suya veya buhara maruz kaldığında hidroliz riski taşır.

Polietherketonketon (PEKK)

Polietherketonketon (PEKK), poliaryletherketon (PAEK) ailesine ait yüksek performanslı bir termoplastik polimerdir. Mükemmel mekanik, termal ve kimyasal direnç özellikleri ile tanınır ve havacılık, otomotiv, tıp ve endüstriyel üretim gibi zorlu uygulamalarda tercih edilen bir malzemedir.

Yapı

Polietherketonketon (PEKK), eter (–O–) ve keton (–C=O–) fonksiyonel gruplarıyla bağlanmış tekrar eden aromatik halkalardan oluşan yarı kristalli bir polimerdir. Omurga yapısı, poliaryletherketon (PAEK) kimyasına dayanır ve eter ile keton gruplarının oranı ve düzeni, kristalliğini ve termal özelliklerini etkiler. PEKK, keton gruplarının yerleşiminde değişikliklere izin veren benzersiz bir moleküler yapıya sahiptir ve bu da farklı izomerik formlar, özellikle Tereftaloil (T) ve İzroftaloil (I) formları oluşturur. Bu varyasyonlar, işleme özelliklerini ve mekanik performansını etkiler. Keton gruplarının varlığı termal kararlılığını artırırken, eter bağları esneklik sağlar ve PEKK’yı yüksek performanslı uygulamalar için çok yönlü bir malzeme haline getirir.

Özellikler

Polietherketonketon (PEKK), yüksek mekanik dayanım, mükemmel termal kararlılık ve olağanüstü kimyasal direnç kombinasyonu sergiler ve bu da onu zorlu uygulamalar için uygun hale getirir. Sürekli kullanım sıcaklıklarında 260°C’ye kadar dayanabilir ve doğal alev geciktiricilik özelliğine sahiptir; düşük duman ve toksisite emisyonu sunar. PEKK, üstün aşınma ve sürtünme direnci sunarak yüksek sürtünme ortamlarında dayanıklılık sağlar. Kimyasal direnci, asitler, çözücüler ve hidrokarbonlara maruz kalmaya karşı dayanıklılık sağlar. Polimerin kristalliği ayarlanabilir, bu da enjeksiyon kalıplama, ekstrüzyon ve 3D baskı yoluyla işlemeye esneklik kazandırır. Diğer poliaryletherketonlara kıyasla PEKK, daha düşük kristalleşme hızlarına sahiptir, bu da kompozit malzemelerde daha iyi yapışma ve daha kolay üretilebilirlik sağlar. Bu özellikler, havacılık, otomotiv, tıp ve endüstriyel uygulamalarda yüksek performans gerektiren alanlarda onu tercih edilen bir seçenek haline getirir.

Polietherketonketon (PEKK) Avantajları:

- Yüksek termal kararlılık: 260°C’ye kadar sıcaklıklara dayanır.

- Mükemmel mekanik dayanım ve uzun ömürlülük.

- Asitler, çözücüler ve hidrokarbonlara karşı üstün kimyasal direnç.

- Doğal alev geciktiricilik ve düşük duman ile toksisite emisyonu.

- Yüksek sürtünmeli uygulamalar için olağanüstü aşınma ve sürtünme direnci.

- Ayarlanabilir kristallik: İşlenebilirliği ve kompozit yapışmasını iyileştirir.

- İyi elektriksel yalıtım özellikleri: Elektronik uygulamalar için uygundur.

- Enjeksiyon kalıplama, ekstrüzyon ve 3D baskı gibi çeşitli üretim teknikleriyle uyumluluk.

Polietherketonketon (PEKK) Dezavantajları:

- Standart termoplastiklere kıyasla daha yüksek maliyet.

- Yüksek erime sıcaklıkları nedeniyle özel işleme ekipmanı gerektirir.

- Daha yaygın mühendislik plastiklerine kıyasla sınırlı bulunabilirlik.

- Kristallik seviyelerine bağlı olarak bazı formülasyonlarda kırılganlık gösterebilir.

Polietherketonketon (PEKK) Uygulamaları:

- Havacılık ve Savunma: Yapısal bileşenler, uçak iç mekanları ve motor parçaları.

- Otomotiv: Yakıt verimliliği için metal bileşenlere hafif alternatifler.

- Tıp: Biyouyumlu implantlar, protezler ve cerrahi aletler.

- Elektronik: Yüksek performanslı yalıtım malzemeleri, konektörler ve devre kartı bileşenleri.

- Petrol ve Gaz: Aşırı sıcaklık ve kimyasal direnç için contalar, borular ve yataklar.

- 3D Baskı: Yüksek dayanım ve ısı direnci gerektiren parçalar için eklemeli üretimde kullanılır.

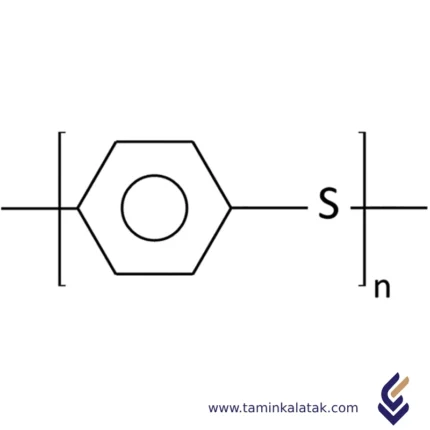

Polifenilen sülfür (PPS)

PPS (Polifenilen Sülfür), mükemmel termal ve kimyasal direnci, boyutsal kararlılığı ve doğal alev geciktirici özellikleriyle bilinen yüksek performanslı, yarı kristalli bir mühendislik termoplastiğidir. Otomotiv, havacılık, elektronik ve endüstriyel sektörlerdeki zorlu uygulamalarda yaygın olarak kullanılır.

Yapı

Polifenilen Sülfür (PPS), değişen benzen halkaları ve kükürt atomlarından oluşan tekrarlayan bir omurga yapısına sahip yarı kristalli bir polimerdir. Bu yapı, PPS'e olağanüstü termal kararlılık, kimyasal direnç ve mekanik dayanıklılık kazandırır. Sert benzen halkaları, yüksek sertlik ve boyutsal kararlılık sağlarken, kükürt atomları ısıya ve oksidasyona karşı dayanıklılık kazandırır. PPS, kükürt içeriği nedeniyle doğal olarak alev geciktirici özelliğe sahiptir ve yanma sırasında düşük duman üretir. Polimerizasyon yöntemine bağlı olarak PPS, doğrusal veya çapraz bağlı olabilir; doğrusal PPS, daha iyi işlenebilirlik ve tokluk sunar. Polimerin yüksek derecede düzenli kristalin bölgeleri, mukavemetini ve çözücülere karşı direncini artırarak otomotiv, havacılık ve elektronik gibi endüstrilerde yüksek performanslı uygulamalar için uygun hale getirir.

Özellikler

Polifenilen Sülfür (PPS), yüksek performans gerektiren uygulamalar için benzersiz özellikler sunar. Sürekli kullanım sıcaklıkları 260°C'ye kadar dayanabilir ve yüksek sıcaklıklarda mekanik mukavemetini korur. Doğal kimyasal direnci sayesinde güçlü asitler, bazlar ve çözücüler karşısında bozulmaya uğramaz. PPS ayrıca düşük nem emilimi sayesinde olağanüstü boyutsal kararlılığa sahiptir ve şişme veya şekil bozulması göstermez. Polimer doğal olarak alev geciktiricidir ve UL 94 V-0 derecesine sahiptir, yani alevle temas ettiğinde kendiliğinden söner. Ek olarak, PPS yüksek sertlik ve rijitlik gösterir ve aşınma ile yorgunluğa karşı iyi direnç sağlar, bu da uzun süreli dayanıklılık gerektiren uygulamalar için idealdir. Mükemmel elektriksel yalıtım özellikleri, PPS’i elektronik ve elektrik bileşenlerinde tercih edilen bir malzeme haline getirir. PPS, cam elyaf veya diğer dolgu malzemeleriyle güçlendirilerek mekanik özellikleri daha da artırılabilir ve otomotiv, havacılık ve endüstriyel üretim gibi sektörlerin taleplerine uygun hale getirilebilir.

PPS Uygulamaları

• Otomotiv: Yakıt sistemi bileşenleri, soğutma sistemi parçaları, elektrik bağlantı elemanları, motor altı uygulamaları

• Havacılık: Hafif yapısal bileşenler, alev geciktirici elektronik parçalar

• Elektrik & Elektronik: Konnektörler, soketler, anahtarlar, bobinler, yüksek performanslı devre kartları

• Endüstriyel: Kimyasal işleme ekipmanları, pompa bileşenleri, filtreleme sistemleri, dişliler, yataklar

• Medikal: Sterilizasyona dayanıklı aletler ve cerrahi ekipmanlar

• Ev Aletleri & Güç Araçları: Yüksek ısıya dayanıklı bileşenler, dayanıklı mekanik parçalar

PPS'in Avantajları

• Yüksek Termal Kararlılık: Sürekli 260°C'ye kadar sıcaklıklara dayanabilir

• Mükemmel Kimyasal Direnç: Asitler, bazlar, çözücüler ve yakıtlara karşı dayanıklıdır

• Boyutsal Kararlılık: Düşük nem emilimi sayesinde şekil değişikliğine uğramaz

• Alev Geciktirici: UL 94 V-0 derecesine sahiptir, yani yanmaz ve kendi kendine söner

• Yüksek Mekanik Dayanım: Sert ve rijit bir yapıya sahiptir, aşınmaya ve yorulmaya karşı dirençlidir

• Mükemmel Elektriksel Yalıtım: Yüksek performanslı elektronik bileşenler için uygundur

• Düşük Sürtünme & Aşınma Direnci: Kayma ve hareketli parçalar için idealdir

PPS'in Dezavantajları

• Kırılganlık: Saf PPS kırılgan olabilir ve daha iyi tokluk için takviye gerektirir

• Yüksek Maliyet: Bazı mühendislik plastiklerine kıyasla daha pahalıdır

• İşleme Zorlukları: Yüksek sıcaklıkta kalıplama gerektirir, bu da üretim maliyetlerini artırır

• Güçlü Oksitleyicilere Duyarlılık: Kimyasal olarak dirençli olmasına rağmen, güçlü oksitleyicilerle bozulabilir

Poliketon (PK)

Poliketon (PK), mükemmel mekanik özellikleri, kimyasal direnci ve çevresel sürdürülebilirliği ile tanınan yüksek performanslı bir termoplastik polimerdir. Temel olarak karbon monoksit (CO) ve olefinler (örneğin etilen ve propilen) katalitik polimerizasyon süreciyle oluşturulur. PK’nin benzersiz moleküler yapısı, dayanıklılık, aşınma direnci ve düşük nem absorpsiyonunun dengeli bir kombinasyonunu sağlar ve bu da onu çeşitli endüstriyel uygulamalar için uygun hale getirir.

Yapı

Poliketon (PK), karbon monoksit (CO) ve etilen ile propilen gibi olefinlerden oluşan doğrusal bir alternatif kopolimerdir. Yapısı, hidrokarbon birimleri arasında yer alan tekrar eden keton (C=O) fonksiyonel gruplarından oluşur ve oldukça düzenli ve kristalli bir polimer zinciri oluşturur. Karbonil ve alkil gruplarının bu alternatif dizilimi, benzersiz mekanik dayanım, kimyasal direnç ve termal kararlılığına katkıda bulunur. Keton gruplarının varlığı, moleküller arası etkileşimleri artırarak diğer mühendislik plastiklerine kıyasla üstün aşınma direnci ve düşük nem absorpsiyonu sağlar. Son derece düzenli moleküler yapı, aynı zamanda mükemmel dayanıklılık ve darbe direnci sunar, bu da Poliketon’u zorlu uygulamalar için çok yönlü bir malzeme haline getirir.

Özellikler

Poliketon (PK), mekanik, termal ve kimyasal özelliklerin eşsiz bir kombinasyonunu sergileyerek yüksek performanslı bir mühendislik plastiği haline gelir. Naylon ve polioksimetilen (POM) gibi birçok geleneksel polimeri aşan olağanüstü dayanım, tokluk ve darbe direncine sahiptir. Yüksek aşınma direnci ve düşük sürtünmesi, hareketli parçalar ve yüksek yük koşulları içeren uygulamalar için idealdir. Poliketon, asitler, bazlar, yakıtlar ve çözücülerin varlığında stabil kalarak mükemmel kimyasal direnç gösterir ve bu da zorlu ortamlarda dayanıklılığını artırır. Ayrıca, nemli koşullarda bile boyutsal kararlılık sağlayan düşük nem absorpsiyonuna sahiptir. Malzeme, geniş bir sıcaklık aralığında özelliklerini koruyan yüksek termal kararlılık sunar ve elektronik bileşenler için uygun hale getiren iyi elektriksel yalıtım özelliklerine sahiptir. Bunun ötesinde, Poliketon çevre dostudur; karbon monoksit ve olefinlerden sentezlenir, petrol bazlı kaynaklara bağımlılığı azaltır ve geri dönüştürülebilirlik ile sürdürülebilirlik avantajları sunar.

Poliketon (PK) Avantajları:

- Yüksek dayanım, tokluk ve darbe direnci.

- Mükemmel aşınma direnci ve düşük sürtünme özellikleri.

- Asitler, bazlar, yakıtlar ve çözücülere karşı üstün kimyasal direnç.

- Düşük nem absorpsiyonu: Boyutsal kararlılık sağlar.

- Geniş sıcaklık aralığında yüksek termal kararlılık.

- Elektronik uygulamalar için iyi elektriksel yalıtım özellikleri.

- Çevre dostu: Karbon monoksit ve olefinlerden türetilir.

- Petrol bazlı polimerlere kıyasla geri dönüştürülebilir ve sürdürülebilir.

Poliketon (PK) Dezavantajları:

- Naylon ve POM gibi geleneksel plastiklere kıyasla daha yüksek maliyet.

- Daha az üretici tarafından üretildiği için sınırlı bulunabilirlik.

- Kalıplama ve ekstrüzyon için özel koşullar gerektiren işleme zorlukları.

- PEEK gibi bazı yüksek performanslı polimerlere kıyasla daha düşük ısı direnci.

Poliketon (PK) Uygulamaları:

- Otomotiv: Yakıt sistemi bileşenleri, dişliler, konektörler ve kaput altı parçalar.

- Endüstriyel Makineler: Yataklar, contalar, konveyör bantları ve dişliler.

- Elektronik: Elektriksel konektörler, yalıtkanlar ve devre bileşenleri.

- Tüketici Ürünleri: Spor ekipmanları, elektrikli aletler ve mutfak gereçleri.

- Tıbbi Cihazlar: İlaç dağıtım bileşenleri ve dayanıklı tıbbi aletler.

- Petrol ve Gaz Endüstrisi: Zorlu kimyasallara ve yakıtlara dayanıklı contalar ve sızdırmazlık elemanları.

Polipropilen Elyaf Bileşikleri

Polipropilen (PP) Elyaf Bileşikleri, elyaf uygulamaları için özel olarak formüle edilmiş polipropilen türleridir. Bu bileşikler, mekanik, termal ve kimyasal özellikleri geliştirmek üzere tasarlanmış olup, çeşitli tekstil, endüstriyel ve inşaat uygulamaları için uygundur.

Yapı

Polipropilen elyaf bileşikleri, esas olarak propilen monomerlerinin polimerizasyonuyla elde edilen yarı kristalin bir termoplastik olan polipropilen bazlı bir polimer matrisinden oluşur. Yapısı, tekrarlayan propilen birimlerinden oluşan uzun moleküler zincirler içerir; bu da malzemeye yüksek mukavemet ve esneklik kazandırır. Performansı artırmak için UV stabilizatörleri, alev geciktiriciler, darbe iyileştiriciler ve işlem yardımcıları gibi çeşitli katkı maddeleri polimer matrisine eklenir. Bu bileşikler ekstrüzyonla işlenerek ince elyaflara dönüştürülebilir ve yüksek oryantasyon ile kristalin yapılarını korurlar. Bu da mekanik mukavemet, kimyasal direnç ve dayanıklılığa katkı sağlar. Elyaf üretimi sırasında moleküler hizalanma, çekme dayanımını artırır ve bu da polipropilen elyafları hafif ama sağlam malzeme gerektiren uygulamalar için uygun hale getirir. Polimerin apolar yapısı, nem emilimine karşı direnç kazandırır; stabilizatörlerin eklenmesi ise UV ışınımı ve oksidasyon gibi çevresel etkenlere karşı dayanıklılığı artırır. Sonuç olarak, polipropilen elyaf bileşikleri, tekstil, endüstriyel kumaşlar, jeotekstiller ve takviye malzemeleri gibi çeşitli uygulamalarda kullanılabilecek çok yönlü ve dayanıklı bir yapı sunar.

Özellikler

Polipropilen elyaf bileşikleri, çeşitli uygulamalar için oldukça arzu edilen özelliklerin eşsiz bir kombinasyonunu sunar. Yaklaşık 0,90 g/cm³ düşük yoğunluğa sahip olmaları sayesinde hafiftirler ve mükemmel bir dayanım-ağırlık oranı sunarlar. Yüksek çekme dayanımı ve dayanıklılıkla birlikte esnekliğini korurlar. Hidrofobik yapıları sayesinde nem emilimine karşı dirençlidirler ve ıslak ortamlarda bozulmazlar. Polipropilen elyaflar, çoğu asit, baz ve organik çözücülere karşı mükemmel kimyasal direnç gösterir. Erime noktası 160–170°C arasında olup, ısıya dayanımı özel katkılarla artırılabilir. Elektriksel yalıtım özellikleri de oldukça iyidir, çünkü polipropilen elektrik iletkenliği olmayan bir malzemedir. Doğal olarak UV ışınlarına karşı hassas olmalarına rağmen, stabilizatörlerle desteklendiklerinde güneş ışığına ve dış ortam koşullarına karşı direnç kazanırlar. Ayrıca, mikrobiyal büyümeye karşı dirençlidirler; bu da küf ve mantar oluşumunu engeller. Düşük sürtünme katsayısı sayesinde yumuşak bir dokuya sahiptirler ve bu da tekstil uygulamaları için konfor sağlar. Genel olarak, polipropilen elyaf bileşikleri, dayanıklılık, kimyasal direnç, hafiflik ve mukavemet açısından dengeli bir yapı sunar ve bu özellikler onları çok çeşitli alanlarda ideal kılar.

Polipropilen Elyaf Bileşiklerinin Uygulamaları:

-

Tekstil ve Giyim: Dokumasız kumaşlar, spor giyim, halı iplikleri ve döşemelik kumaşlarda kullanılır.

-

Endüstriyel Kullanımlar: Halatlar, ağlar, ambalaj malzemeleri, filtrasyon kumaşları ve jeotekstiller.

-

İnşaat ve Altyapı: Beton takviye elyafları, çatı membranları ve yalıtım malzemeleri.

-

Otomotiv: Koltuk kılıfları, iç döşeme kumaşları ve ses yalıtım malzemeleri.

-

Tıbbi ve Hijyenik Ürünler: Cerrahi maskeler, bebek bezleri, ıslak mendiller ve hijyen ürünlerinde kullanılır.

-

Tarım: Tarım örtüleri, sera gölgelikleri ve erozyon kontrol kumaşlarında kullanılır.

Polipropilen Elyaf Bileşiklerinin Avantajları:

-

Hafiflik: Diğer sentetik elyaflara kıyasla daha düşük yoğunluk.

-

Yüksek Mukavemet-Ağırlık Oranı: Hafif yapısına rağmen yüksek dayanıklılık.

-

Nem Direnci: Su emmez, küf ve mantar oluşumunu önler.

-

Kimyasal Direnç: Asit, baz ve çoğu çözücüye karşı dayanıklıdır.

-

İyi Termal Stabilite: Orta sıcaklıklarda yapısını korur.

-

UV ve Hava Koşullarına Direnç: Stabilizatörlerle desteklendiğinde dış mekan uygulamalarına uygundur.

-

Düşük Maliyet: Naylon ve polyester gibi diğer sentetik elyaflara göre daha ekonomiktir.

-

Çevre Dostu Seçenekler: Geri dönüştürülebilir sınıflar mevcuttur ve sürdürülebilir uygulamalarda kullanılabilir.

Polipropilen Elyaf Bileşiklerinin Dezavantajları:

-

Düşük Erime Noktası: Polyester veya aramid elyaflara kıyasla daha az ısıya dayanıklıdır.

-

UV Bozulması: Stabilizatör olmadan uzun süre güneşe maruz kalma kırılganlığa yol açabilir.

-

Sınırlı Boyanabilirlik: Apolar yapısı nedeniyle özel boyama teknikleri gerektirir.

-

Düşük Elastikiyet: Bazı sentetik elyaflara kıyasla esneklik ve geri kazanım kabiliyeti düşüktür.

-

Yanıcılık: Yangına dayanıklı uygulamalar için alev geciktirici katkı maddeleri gerektirir.

PP Kimyasal

Polipropilen (PP), yüksek mukavemeti, kimyasal direnci ve çok yönlülüğü ile bilinen en yaygın kullanılan termoplastik polimerlerden biridir. Ambalaj, tekstil, otomotiv ve medikal sektörler gibi birçok alanda yaygın olarak kullanılmaktadır.

Polipropilen (PP) Yapısı

Polipropilen (PP), polimerizasyon süreciyle propilen (C₃H₆) monomerlerinden türetilen yarı kristal bir termoplastik polimerdir.

Moleküler Yapı:

- Tekrarlayan propilen birimlerinden (C₃H₆) oluşur ve zincir benzeri bir yapıya sahiptir.

- Üç ana formda bulunur:

- İzotaktik PP → En yaygın kullanılan türdür. Tüm metil grupları (CH₃) polimer zincirinin bir tarafında hizalanır, bu da yüksek kristallilik ve dayanıklılık sağlar.

- Sindiotaktik PP → Metil grupları değişimli olarak yerleşmiştir, bu da malzemeyi daha esnek ancak daha az kristal yapılı hale getirir.

- Ataktik PP → Metil grupları düzensiz olarak dağılmıştır, amorf bir yapı oluşturur ve mukavemeti düşüktür.

Polimerizasyon Süreci:

- Endüstriyel polimerizasyon reaksiyonlarında Ziegler-Natta katalizörleri veya metalosen katalizörleri kullanılarak sentezlenir.

- Termoplastik sınıfına girer, yani eritilip tekrar şekillendirilebilir ve önemli bir bozulma olmadan yeniden kullanılabilir.

Polipropilen (PP) Özellikleri

Polipropilen, geniş uygulama alanlarına uygun hale getiren mekanik, termal ve kimyasal özelliklerin bir kombinasyonuna sahiptir.

1️⃣ Mekanik Özellikler:

✔ Yüksek Çekme Dayanımı → Hafif olmasına rağmen oldukça güçlüdür, bu da onu ambalaj ve tekstil uygulamaları için ideal hale getirir.

✔ Darbe Direnci → Orta seviyede darbelere ve şoklara karşı dayanıklıdır.

✔ Esneklik ve Elastikiyet → Film, lif ve esnek kaplar için uygundur.

2️⃣ Termal Özellikler:

✔ Yüksek Erime Noktası (160°C – 170°C) → Polietilene (PE) göre daha yüksek ısı direncine sahiptir.

✔ Düşük Isı İletkenliği → Yalıtım malzemesi olarak kullanılabilir.

✔ Sıcaklık Dalgalanmalarına Dayanıklıdır → Hem sıcak hem de soğuk ortamlara uyum sağlar.

3️⃣ Kimyasal Özellikler:

✔ Asitlere, Bazlara ve Çözücülere Karşı Dayanıklı → Kimyasallara maruz kaldığında kolayca bozulmaz.

✔ Düşük Su Emilimi → Nemli ortamlarda bile mekanik özelliklerini korur.

✔ Yorgunluk Direnci → Sürekli bükülmeye maruz kalan menteşeler gibi uygulamalar için idealdir.

4️⃣ Elektriksel Özellikler:

✔ Mükemmel Elektrik Yalıtımı → Kablolar, teller ve elektrik bileşenlerinde yaygın olarak kullanılır.

5️⃣ Çevresel Özellikler:

✔ Geri Dönüştürülebilir (#5 plastik kodu) → Çevre dostu uygulamalarda tekrar kullanılabilir.

✔ UV Duyarlılığı → Uzun süre UV ışınlarına maruz kaldığında bozulabilir, ancak stabilizatörler eklenerek dayanıklılığı artırılabilir.

Polipropilen (PP) Kullanım Alanları

- Ambalaj Endüstrisi → Gıda kapları, şişe kapakları, plastik torbalar

- Tekstil Endüstrisi → Halılar, dokumasız kumaşlar, sentetik lifler

- Otomotiv Endüstrisi → İç döşeme, tamponlar, yakıt tankları

- Medikal ve Sağlık Sektörü → Enjektörler, laboratuvar kapları, steril tıbbi ekipmanlar

- Ev ve Tüketici Ürünleri → Plastik mobilyalar, mutfak eşyaları, saklama kapları

- Endüstriyel Uygulamalar → Kimyasal depolama tankları, borular, kablo izolasyonları

Polipropilen (PP) Avantajları

✔ Hafif ve Güçlü → Dayanıklılık sağlarken ekstra ağırlık eklemez.

✔ Mükemmel Kimyasal Direnç → Asitler, bazlar ve çözücülere karşı dayanıklıdır.

✔ Yüksek Isı Direnci → Mikrodalga ve sıcak su uygulamalarında kullanılabilir.

✔ Su Geçirmez ve Neme Dayanıklı → Gıda ambalajları ve tekstil ürünleri için idealdir.

✔ Geri Dönüştürülebilir ve Çevre Dostu → Tekrar kullanılabilir, plastik atıkları azaltır.

✔ Ekonomik ve Maliyet Etkin → Diğer polimerlere kıyasla daha ucuzdur.

✔ Zehirli Madde İçermez ve Güvenlidir → Gıda ve medikal uygulamalarda güvenle kullanılır.

Polipropilen (PP) Dezavantajları

✘ UV Işınlarına Karşı Dayanıksızdır → Uzun süre güneş ışığına maruz kaldığında kırılgan hale gelebilir, UV stabilizatörleri eklenmelidir.

✘ Düşük Sıcaklıkta Darbe Direnci Düşer → Aşırı soğuk koşullarda çatlayabilir.

✘ Yanıcıdır → Kolayca alev alabilir, bazı uygulamalarda yangın geciktiriciler gereklidir.

✘ Boyanması veya Yapıştırılması Zordur → Yapışkanlık gerektiren uygulamalar için özel yüzey işlemleri gerektirir.

✘ Sınırlı Şeffaflık → PET gibi malzemeler kadar şeffaf değildir.

✘ Çevresel Endişeler → Geri dönüştürülebilir olmasına rağmen biyolojik olarak parçalanmaz, plastik atık sorunlarına neden olabilir.

Sonuç

Polipropilen (PP), hafif, dayanıklı, kimyasallara karşı dirençli ve ekonomik bir polimer olup, ambalajdan otomotive, tekstilden medikale kadar geniş bir kullanım alanına sahiptir. Yüksek geri dönüştürülebilirliği sayesinde çevre dostu bir seçenek sunarken, UV dayanımı ve düşük sıcaklık direnci gibi dezavantajları uygun katkı maddeleriyle iyileştirilebilir.

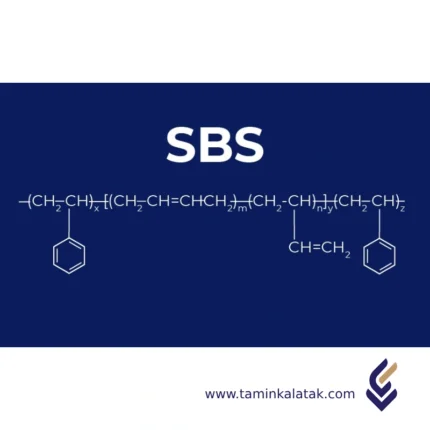

Stirenik blok kopolimerler (TPS)

Yapı Stirenik blok kopolimerler

Stirenik Blok Kopolimerler (TPS), sert ve yumuşak polimer segmentlerinin dönüşümlü olarak bulunduğu faz ayrışmalı bir yapıya sahiptir. Sert segmentler, dayanım, sertlik ve termal stabilite sağlayan polistiren (PS) alanlarından oluşur; yumuşak segmentler ise polibütadien (PB), poliizopren (PI) veya etilen-bütilen (EB) gibi elastomeric malzemelerden yapılır ve esneklik ile elastikiyet kazandırır. Bu blok kopolimerler, polistiren bloklarının ayrı alanlar halinde birleştiği fiziksel bir çapraz bağ ağı oluşturur; bu alanlar malzemeyi bir arada tutan fiziksel çapaklar gibi davranır, kauçuksu segmentler ise sürekli kalır ve elastikiyet sağlar. Bu benzersiz morfoloji, TPS malzemelerinin oda sıcaklığında termoset elastomerler gibi davranmasını, ancak ısıtıldığında yumuşayıp akmasını sağlar; bu da onları tamamen termoplastik ve kolayca yeniden işlenebilir hale getirir. Polistiren ile elastomeric segmentler arasındaki faz ayrışması, TPS’ye dayanım, esneklik ve işlenebilirlik gibi karakteristik bir kombinasyon kazandırır; bu da onları hem dayanıklılık hem de yumuşak dokunuş özellikleri gerektiren uygulamalarda yaygın olarak kullanılan bir malzeme yapar.Özellikler Stirenik blok kopolimerler

Stirenik Blok Kopolimerler (TPS), faz ayrışmalı yapıları sayesinde elastikiyet, dayanım ve işlenebilirliğin benzersiz bir kombinasyonunu sergiler. Mükemmel esneklik ve kauçuk benzeri elastikiyet sunarlar; bu da onların kalıcı deformasyon olmadan esneyip orijinal şekillerine dönmesini sağlar. Mekanik özellikleri arasında iyi çekme dayanımı ve darbe direnci bulunur, bu da onları çeşitli uygulamalarda dayanıklı kılar. TPS malzemeleri genellikle 100°C’nin altında iyi performans gösteren orta düzeyde bir ısı direncine sahiptir ve birçok yağa, grese ve kimyasala karşı dirençlidir; bu da zorlu ortamlarda stabilitelerini artırır. Ayrıca iyi yapışma özellikleri sunarlar, bu da onları diğer plastiklere üst kalıplama için uygun hale getirir. Termoset kauçuklardan farklı olarak, TPS malzemeleri termoplastiktir; yani birden fazla kez eritilip yeniden şekillendirilebilir ve geri dönüştürülebilir, bu da üretim verimliliğini ve sürdürülebilirliği iyileştirir. Yumuşak dokunuş hissi sağlarlar, bu da onları tutamaklar, kulplar ve diğer ergonomik uygulamalar için ideal yapar. Ek olarak, özellikle SEBS gibi formülasyonlarda iyi hava koşullarına ve UV direncine sahiptir, bu da oksidasyon stabilitesini artırır. Bu birleşik özellikler, TPS’yi otomotiv, tıbbi, tüketici ürünleri ve yapıştırıcı uygulamalarında yaygın olarak kullanılan bir malzeme haline getirir.Uygulamalar Stirenik blok kopolimerler

Otomotiv Endüstrisi: Yumuşak dokunuşlu iç bileşenler (gösterge panelleri, kapı panelleri) Contalar, salmastralar ve titreşim sönümleyiciler Tutma pedleri ve koruyucu kaplamalar Tüketici Ürünleri: Aletler, diş fırçaları ve tıraş bıçakları için tutamaklar ve kulplar Spor ekipmanları, ayakkabı tabanları ve koruyucu ekipman Esnek ambalajlar ve gerilebilir filmler Tıbbi Uygulamalar: Tıbbi borular ve şırınga pistonları Üst kalıplama ile yumuşak dokunuşlu tıbbi cihazlar Esnek, biyouyumlu bileşenler Yapıştırıcılar ve Sızdırmazlık Malzemeleri: Basınca duyarlı yapıştırıcılar (PSAs) Ambalaj ve ayakkabı için sıcak eriyik yapıştırıcılar Elektronik ve Elektrik: Cihazlar için koruyucu kaplamalar Tel ve kablo yalıtımıAvantajlar Stirenik blok kopolimerler

Yüksek Elastikiyet ve Esneklik: Kauçuk benzeri esneme ve yumuşaklık sağlar. İyi Darbe ve Çekme Dayanımı: Dayanıklılık ve aşınma direncini artırır. Termoplastik Yapı: Kolayca eritilip yeniden şekillendirilebilir ve geri dönüştürülebilir. Yumuşak Dokunuş Hissi: Ergonomik tutamaklar ve üst kalıplama için idealdir. Çeşitli Malzemelere İyi Yapışma: Çok malzemeli uygulamalar için uygundur. Yağlara, Greslere ve Kimyasallara Karşı Direnç: Zorlu ortamlarda iyi performans gösterir. Hafif: Malzeme maliyetlerini düşürür ve enerji verimliliğini artırır. İyi Hava ve UV Direnci: Bazı formülasyonlar (ör. SEBS) dış mekan dayanıklılığını artırır. Kolay İşlenebilirlik: Enjeksiyon kalıplama, ekstrüzyon ve üfleme kalıplama ile uyumludur.Dezavantajlar Stirenik blok kopolimerler

Daha Düşük Isı Direnci: 100°C üzerindeki performans sınırlıdır. Bazı Plastiklere Kıyasla Daha Düşük Sertlik: Yapısal uygulamalar için takviye gerektirebilir. Sıcak Koşullarda Yapışkanlaşabilir: Bazı türler yumuşayıp şekil tutma özelliğini kaybedebilir. Standart Plastiklerden Daha Yüksek Maliyet: PP ve PE gibi geleneksel poliolefinlere göre daha pahalıdır. Sınırlı Yük Taşıma Kapasitesi: Ağır mekanik uygulamalar için uygun değildir.Termoplastik kopolyesterler (COPE)/(TPEE)

Termoplastik Kopolyesterler (COPE)

Termoplastik Kopolyesterler (COPE), diğer adıyla Termoplastik Polyester Elastomerler (TPEE), mühendislik plastikleri ile kauçuğun mekanik özelliklerini birleştiren bir termoplastik elastomer (TPE) sınıfıdır. Sert polyester kristal segmentler ve yumuşak amorf segmentlerden oluşurlar, bu da güç, esneklik ve kimyasal direnç arasında bir denge sağlar.

Özellikler

Termoplastik Kopolyesterler (COPE), diğer adıyla Termoplastik Polyester Elastomerler (TPEE), mühendislik plastikleri ile elastomerlerin esneklik ve dayanıklılığını bir araya getirir. Mükemmel elastikiyet gösterirler, deformasyondan sonra orijinal şekillerine dönebilirler ve aynı zamanda yüksek çekme dayanımı ve uzun ömür sunarlar. COPE malzemeleri, zorlu ortamlar için uygun hale getiren olağanüstü kimyasal ve çözücü direnci sunar. Termal stabiliteleri, geniş bir sıcaklık aralığında performanslarını korumalarını sağlar; düşük sıcaklıkta iyi esneklik ve ısı yaşlanmasına karşı direnç gösterirler. Ayrıca, mükemmel aşınma direnci, darbe dayanımı ve yorulma direnci sunarak zorlu uygulamalarda uzun ömür sağlarlar. Enjeksiyon kalıplama, ekstrüzyon ve üfleme kalıplama ile kolay işlenebilirlikleri sayesinde, COPE, otomotiv, endüstriyel, tüketici ve tıbbi uygulamalarda, dayanıklılık, esneklik ve kimyasal direncin dengesinin gerekli olduğu yerlerde yaygın olarak kullanılır.

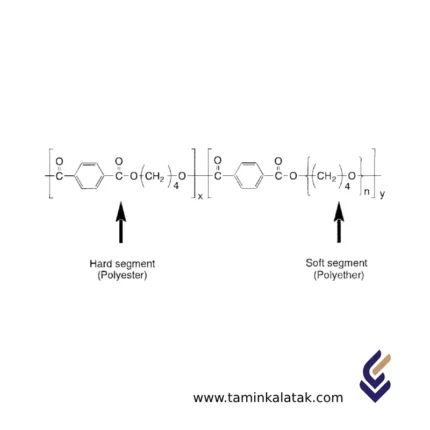

Yapı

Termoplastik Kopolyesterler (COPE), diğer adıyla Termoplastik Polyester Elastomerler (TPEE), termoplastikler ve kauçukların özelliklerini birleştiren yüksek performanslı elastomerler sınıfıdır. Yapıları, yumuşak ve sert segmentlerin dönüşümlü olarak yer aldığı bir yapıdadır; yumuşak segmentler genellikle alifatik polyeter veya polyesterden oluşur ve esneklik ile elastikiyet sağlarken, sert segmentler polyester bloklarından oluşur ve güç, termal direnç ve dayanıklılık sunar. Bu segmentli blok kopolimer yapısı, TPEE’lere yüksek çekme dayanımı, darbe direnci ve üstün yorulma dayanıklılığı gibi mükemmel mekanik özellikler kazandırır. Sert fazdaki ester bağları, kimyasal direnç ve ısı stabilitesine katkıda bulunurken, yumuşak faz düşük sıcaklıklarda bile esneklik sağlar. Bu benzersiz moleküler mimari sayesinde, COPE’ler otomotiv, tüketici ürünleri, elektrik bileşenleri ve tıbbi cihazlar gibi çeşitli endüstrilerde, hem dayanıklılık hem de işlenebilirlik gerektiren uygulamalarda kullanılır.

Uygulamalar

-

- Otomotiv: Yüksek ısı ve kimyasal direnci nedeniyle hava kanallarında, CVJ körüklerinde, körüklerde, contalarda ve tel kaplamalarında kullanılır.

-

- Endüstriyel ve Mekanik: Dayanıklılık ve esneklik için konveyör bantlarında, hortumlarda, contalarda ve rondelalarda kullanılır.

-

- Tüketici Ürünleri: Konfor ve dayanıklılık için ayakkabı tabanlarında, spor ekipmanlarında ve esnek akıllı telefon bileşenlerinde bulunur.

-

- Elektrik ve Elektronik: Mükemmel dielektrik özellikleri nedeniyle kablo yalıtımında, konektörlerde ve koruyucu kaplamalarda kullanılır.

-

- Tıbbi Cihazlar: Biyouyumluluk ve sterilizasyon direnci nedeniyle borularda, kateterlerde ve yumuşak dokunuşlu tutma yerlerinde uygulanır.

Avantajlar

-

- Yüksek Elastikiyet ve Esneklik: Stres altında bile şekil ve esnekliğini korur.

-

- Mükemmel Isı Direnci: Diğer TPE’lere kıyasla yüksek sıcaklıklarda iyi performans gösterir.

-

- Üstün Mekanik Dayanım: Yüksek çekme dayanımı, darbe direnci ve yorulma dayanıklılığı sunar.

-

- İyi Kimyasal Direnç: Yağlara, çözücülere ve birçok endüstriyel kimyasala karşı dayanıklıdır.

-

- Geniş İşleme Aralığı: Enjeksiyon kalıplama, ekstrüzyon ve üfleme kalıplama ile kolayca işlenir.

-

- Geri Dönüştürülebilir: Termoset elastomerlere göre daha çevre dostudur.

Dezavantajlar

-

- Daha Yüksek Maliyet: Diğer termoplastik elastomerlere (TPE’ler) göre daha pahalıdır.

-

- Sınırlı Düşük Sıcaklık Esnekliği: TPU’ya kıyasla aşırı düşük sıcaklıklarda esnekliği azalabilir.

-

- Nem Emilimi: Kusurları önlemek için işleme öncesi kurutma gerektirebilir.

- İşleme Zorlukları: Kalıplama ve ekstrüzyon sırasında hassas sıcaklık kontrolü gerektirir.

Termoplastik poliolefinler (TPO)

Termoplastik Poliolefinler (TPO), polipropilen (PP), polietilen (PE) ve elastomerlerin özelliklerini birleştiren poliolefin bazlı bir termoplastik elastomer sınıfıdır. Dayanıklılıkları, esneklikleri, kimyasal dirençleri ve işleme kolaylıkları nedeniyle çeşitli endüstrilerde yaygın olarak kullanılırlar.

Yapı

Termoplastik Poliolefinler (TPO), yarı kristal bir polipropilen (PP) matris ile amorf elastomeric alanların, genellikle etilen-propilen-dien monomeri (EPDM) veya etilen-propilen kauçuğu (EPR) ile karıştırıldığı heterojen bir polimer yapısına sahiptir. PP bileşeni sertlik, termal stabilite ve dayanım sağlarken, elastomeric faz esneklik, darbe direnci ve tokluk kazandırır. Kopolimerlerden farklı olarak, TPO’lar faz ayrışmalı bir mikro yapıya sahiptir; kauçuk parçacıkları PP matris içinde kimyasal olarak bağlanmadan dağılır. Bu yapı, TPO’ların termoplastik kalmasını sağlar, yani kalıcı kimyasal çapraz bağlanma olmadan eritilip yeniden işlenebilirler. Ayrıca, talk, cam elyafı veya karbon siyahı gibi isteğe bağlı dolgu maddelerinin varlığı, sertlik ve dayanıklılık gibi özellikleri değiştirebilir. PP’nin kristal bölgeleri ile amorf elastomer fazı arasındaki denge, TPO’lara dayanım, esneklik ve geri dönüştürülebilirlik gibi benzersiz bir kombinasyon kazandırır; bu da onları otomotiv parçaları, çatı membranları ve esnek ambalaj malzemeleri gibi uygulamalar için ideal hale getirir.

Özellikler

Termoplastik Poliolefinler (TPO), mekanik, termal, kimyasal ve elektriksel özelliklerin benzersiz bir kombinasyonuna sahiptir ve bu da onları çeşitli uygulamalarda çok yönlü yapar. Mekanik olarak, yarı kristal polipropilen (PP) matrisi ile etilen-propilen kauçuğu (EPR) veya EPDM gibi elastomeric bileşenlerin birleşimi sayesinde yüksek darbe direnci, iyi esneklik ve orta sertlik sunarlar. Ayrıca mükemmel yırtılma ve aşınma direnci sergilerler, bu da onları zorlu ortamlarda dayanıklı kılar. Termal olarak, TPO’lar 120–140°C’ye kadar sıcaklıklara dayanabilir ve PP fazının nispeten düşük erime noktası (~165°C) sayesinde enjeksiyon kalıplama, ekstrüzyon ve termoform ile kolayca işlenebilir. Kimyasal olarak, yağlara, greslere, çözücülere, asitlere ve bazlara karşı yüksek direnç gösterirler; uygun stabilizasyon ile iyi UV ve hava koşullarına dayanıklılık sunarlar, bu da onları otomotiv dış yüzeyleri ve çatı membranları gibi dış mekan uygulamaları için uygun hale getirir. Ayrıca, düşük su emilimi sayesinde nemli koşullarda boyutsal stabilite sağlarlar. Elektriksel olarak iyi yalıtkanlar olarak işlev görürler, bu da onları belirli tel ve kablo uygulamalarında kullanışlı yapar. Termoplastik yapıları eritme ve yeniden şekillendirme imkanı sunar, bu da onları geleneksel termoset kauçuklara kıyasla oldukça geri dönüştürülebilir ve çevre dostu hale getirir. Dahası, TPO’lar hafiftir, bu da otomotiv uygulamalarında yakıt verimliliğine katkıda bulunur ve malzeme maliyetlerini düşürür. Bu birleşik özellikler, TPO’ları otomotiv tamponları, esnek ambalajlar, tüketici ürünleri ve yapı malzemeleri için ideal kılar.

Termoplastik Poliolefinlerin Uygulamaları

-

- Otomotiv Endüstrisi: Tamponlar ve fasiyalar İç trim panelleri ve gösterge paneli bileşenleri Hava sızdırmazlık contaları ve alt gövde kalkanları Yakıt verimliliği için hafif yapısal parçalar

-

- Çatı ve İnşaat: TPO çatı membranları (su geçirmez ve UV dayanıklı) Esnek yapı malzemeleri ve dış cephe kaplamaları Pencere ve kapı contaları

-

- Tüketici Ürünleri: Spor ekipmanları (ör. yumuşak dokunuşlu tutamaklar, koruyucu ekipman) Tıbbi bileşenler (kimyasal direnç nedeniyle) Depolama kutuları ve mobilya bileşenleri gibi ev eşyaları

-

- Ambalaj Endüstrisi: Sert ve esnek gıda kapları Endüstriyel ambalaj çözümleri

-

- Elektrik ve Elektronik: Tel ve kablo yalıtımı Cihazlar için koruyucu kaplamalar

Termoplastik Poliolefinlerin Avantajları

-

- Yüksek Darbe Direnci: Şokları ve mekanik stresi etkili bir şekilde absorbe eder.

-

- Esnek Ama Dayanıklı: Elastikiyet ile yapısal bütünlüğü dengeler.

-

- Mükemmel Hava ve UV Direnci: Dış mekan uygulamaları için idealdir.

-

- İyi Kimyasal ve Su Direnci: Yağlara, çözücülere ve neme karşı dayanıklıdır.

-

- Hafif: Malzeme maliyetlerini düşürür ve araçlarda yakıt verimliliğini artırır.

-

- Kolay İşlenebilir ve Şekillendirilebilir: Enjeksiyon kalıplama, ekstrüzyon veya termoform ile işlenebilir.

-

- Termoplastik ve Geri Dönüştürülebilir: Yeniden işlenebilir, çevre dostu bir seçenektir.

-

- Maliyet Etkin: Termoset kauçuklara kıyasla daha düşük üretim maliyeti sunar.

Termoplastik Poliolefinlerin Dezavantajları

-

- Daha Düşük Isı Direnci: Yaklaşık 120–140°C ile sınırlıdır, yüksek ısı uygulamaları için uygun değildir.

-

- Bazı Plastiklere Kıyasla Daha Düşük Sertlik: Yapısal dayanım için takviye (ör. cam elyafı) gerektirebilir.

-

- Yüzey Kaplama Sınırlamaları: Estetiği iyileştirmek için kaplama veya işlem gerektirebilir.

-

- Yapıştırıcılarla Bağlanma Zorluğu: Düşük yüzey enerjisi nedeniyle özel yapıştırma teknikleri gerektirir.

- Aşırı Soğukta Kırılganlaşabilir: Bazı formülasyonlar çok düşük sıcaklıklarda esnekliğini kaybedebilir.