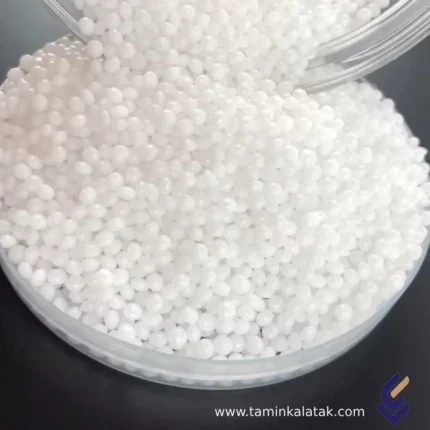

Biyobazlı Polipropilen (Bio-PP), biyokütle, bitkisel yağlar veya diğer doğal organik maddeler gibi yenilenebilir kaynaklardan üretilen bir termoplastik polimer türüdür. Bio-PP’nin kimyasal yapısı, petrol bazlı geleneksel polipropilenlerle neredeyse aynıdır; ancak temel fark, ham maddenin biyolojik kökenli olmasıdır.

Biyobazlı Polipropilenin Yapısı

Bio-PP’nin ana monomeri propilendir ve bu monomer polimerizasyon süreciyle uzun zincirli bir polimere dönüştürülür. Bio-PP genellikle izotaktik yapıya sahiptir ve işlevsel olarak klasik polipropilenlerle büyük ölçüde aynıdır.

Ancak karbon ayak izi daha düşüktür ve birçok durumda geri dönüştürülebilirliği daha yüksektir.

Biyobazlı Polipropilenin Özellikleri

Hafif yapı

Isıya ve kimyasallara karşı mükemmel dayanım

Uygun mekanik özellikler (örneğin çekme dayanımı)

Yüksek geri dönüştürülebilirlik

Standart polipropilen işleme makineleriyle uyumlu

Gıda ile temas için uygunluk (ilgili onaylar alındığında)

Biyobazlı Polipropilenin Uygulama Alanları

Ambalaj sanayisi: gıda kapları, ambalaj filmleri

Otomotiv sektörü: iç trim parçaları, konsol elemanları, tutamaklar

Tıbbi ve farmasötik sektör: şırıngalar, ilaç ambalajları

Ev eşyaları: plastik kaplamalar ve gövde parçaları

Tüketim ürünleri: çok kullanımlık kaplar, biyobazlı tek kullanımlık ürünler

Tarım ve sera ekipmanları

Biyobazlı Polipropilenin Dezavantajları

Klasik polipropilene göre daha yüksek maliyet

Bazı pazarlarda sınırlı bulunabilirlik

Biyolojik hammaddelerin tedarik zinciri zorlukları

Bazı uygulamalarda özel sertifikasyon gerekliliği

Biyobazlı Polipropilenin Avantajları

Karbon ayak izinin azaltılması ve çevrenin korunması

Yenilenebilir kaynaklardan üretim

Geleneksel PP ile benzer performans özellikleri

Geri dönüştürülebilirlik ve diğer polimerlerle karışabilirlik

Küresel çevre standartlarıyla uyumluluk