emülsiyon

Polivinil klorür (PVC), vinil klorür monomerlerinin (VCM) polimerizasyonuyla üretilen yaygın olarak kullanılan bir termoplastik polimerdir.

PVC, farklı teknikler kullanılarak vinil klorür monomerlerinin polimerizasyonu ile üretilir. Bu tekniklerden biri emülsiyon polimerizasyonudur. PVC emülsiyon sınıfı, emülsiyon polimerizasyon yöntemiyle üretilen bir PVC reçinesidir. Bu yöntem, pürüzsüz ve homojen bir doku gerektiren uygulamalar için ideal olan çok ince PVC partikülleri elde edilmesini sağlar.

Yapı

PVC emülsiyon sınıfı, emülsiyon polimerizasyonu yoluyla üretilen ince partiküllü bir polimerdir. Bu süreç, mükemmel dispersiyon ve film oluşturma özelliklerine sahip yüksek moleküler ağırlıklı bir malzeme elde edilmesini sağlar.

Ana Yapısal Özellikler:

- Küçük, gözenekli partiküllerden oluşur, bu da plastikleştiricileri kolayca emmesini sağlar. Bu özellik, PVC emülsiyon sınıfını esnek ve yumuşak uygulamalar için ideal hale getirir.

- Polimer zincirleri yoğun şekilde paketlenmiştir, bu da üstün yapışma, pürüzsüz yüzey kalitesi ve gelişmiş mekanik özellikler sağlar.

- Süspansiyon sınıfı PVC'den farklıdır, çünkü süspansiyon sınıfı PVC daha büyük ve düzensiz partiküllere sahiptir, oysa emülsiyon sınıfı PVC daha homojen bir dokuya ve daha düşük jelleşme sıcaklığına sahiptir.

- Suni deri, vinil zemin kaplamaları, medikal eldivenler ve tekstil kaplamaları gibi uygulamalara uygundur.

- Plastisol ve organosollerde kolay işlenir, bu da yüksek esneklik, dayanıklılık ve estetik çekicilik sağlar.

Özellikler

PVC emülsiyon sınıfı, ince partiküllü, yüksek moleküler ağırlıklı bir polimer olup, mükemmel dispersiyon ve film oluşturma özelliklerine sahiptir.

- Parçacık boyutu genellikle 0,1–2,0 mikron arasındadır, bu da üstün yüzey kalitesi ve geliştirilmiş mekanik dayanıklılık sağlar.

- Plastikleştirici emme kapasitesi yüksektir, bu da suni deri, zemin kaplamaları, kaplamalar ve daldırma ile şekillendirilmiş ürünler için ideal olmasını sağlar.

- Plastisol formunda yüksek viskoziteye sahiptir, bu da kaplamalar ve pastalar için eşit dağılım sağlar.

- Kimyasal direnci yüksektir, bu da endüstriyel ve tüketici ürünlerinde uzun ömürlülük sağlar.

- Termal stabilitesi iyidir, ancak yüksek sıcaklıklara karşı dayanımı sınırlıdır.

Bu özellikler, PVC emülsiyon sınıfını geniş bir sanayi ve tüketici ürün yelpazesinde uygun hale getirir.

PVC Emülsiyon Sınıfının Kullanım Alanları

✅ Suni Deri Mobilya, otomotiv döşemeleri ve moda aksesuarlarında kullanılan yapay deri üretiminde kullanılır.

✅ Kaplamalar & Boyalar Kumaş, duvar kağıdı ve zemin kaplamaları için dayanıklı ve pürüzsüz kaplamalar sağlar.

✅ Daldırma Ürünleri Medikal eldivenler, oyuncaklar ve el aletleri tutacakları gibi ürünlerde film oluşturma özelliği sayesinde kullanılır.

✅ Zemin Kaplamaları & Duvar Kaplamaları Vinil zemin kaplamaları, duvar kaplamaları ve laminatlar için dayanıklılık ve estetik katkı sağlar.

✅ Baskı Mürekkepleri Özel baskı mürekkeplerinde yapışma ve esneklik sağlar.

✅ Otomotiv & İnşaat Sektörü Otomotiv iç kaplamalarında ve inşaat sektöründe esnek membranlarda kullanılır.

PVC Emülsiyon Sınıfının Avantajları

✔ Mükemmel Film Oluşturma → Pürüzsüz, homojen kaplamalar ve filmler sağlar.

✔ Yüksek Plastikleştirici Emilimi → Esneklik ve yumuşaklık gerektiren ürünler için uygundur.

✔ İyi Kimyasal & Hava Koşullarına Dayanıklılık → Neme, kimyasallara ve UV ışınlarına karşı dayanıklıdır, uzun ömürlüdür.

✔ İnce Parçacık Boyutu → Plastisol uygulamalarında üstün yüzey kalitesi ve kontrollü viskozite sağlar.

✔ Çok Yönlülük → Geniş bir endüstriyel ve tüketici ürün yelpazesi için uygundur.

PVC Emülsiyon Sınıfının Dezavantajları

✖ Çevresel Endişeler → Plastikleştiriciler ve katkı maddeleri içerebilir, bu da doğru yönetilmediğinde kirlilik veya sağlık risklerine neden olabilir.

✖ İşleme Hassasiyeti → Bozulmayı önlemek için işlem sırasında hassas sıcaklık kontrolü gerektirir.

✖ Düşük Isı Direnci → Yüksek sıcaklıklarda yumuşayabilir veya bozulabilir, bu da aşırı koşullarda kullanımını sınırlar.

✖ Sınırlı Biyobozunurluk → Diğer PVC türleri gibi, kolayca parçalanmaz ve bertaraf edilmesi zorluklar oluşturabilir.

Sonuç

PVC emülsiyon sınıfı, pürüzsüz yüzey kaplamaları, yüksek esneklik ve dayanıklılık sağlayan ince partiküllü, yüksek moleküler ağırlıklı bir polimerdir. Suni deri, medikal eldivenler, zemin kaplamaları ve duvar kağıtları gibi uygulamalarda yaygın olarak kullanılmaktadır.

Kimyasal ve hava koşullarına dayanıklı yapısı sayesinde dayanıklılığı yüksek ürünler üretmek için idealdir. Ancak işleme hassasiyeti, çevresel etkileri ve yüksek sıcaklıklara karşı sınırlı direnci, bazı uygulamalarda dikkat edilmesi gereken faktörlerdir.

Sonuç olarak, PVC emülsiyon sınıfı geniş bir endüstriyel ve tüketici ürün portföyü için güçlü bir malzeme olup, doğru işleme ve katkı maddeleriyle yüksek performans sağlar.

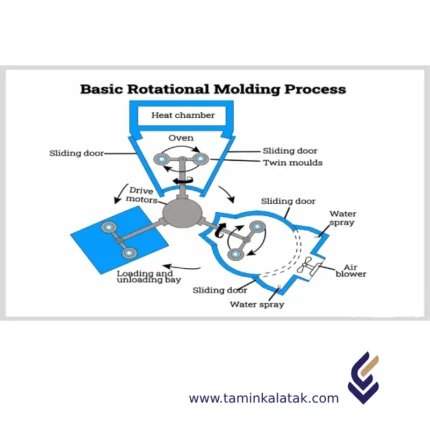

Rotasyon kalıplama

Rotasyon kalıplama, basit ancak etkili bir plastik işleme yöntemidir. Bu teknikte, genellikle toz halinde olan plastik malzeme, içi boş bir kalıp içine yerleştirilir. Bu kalıp genellikle döküm alüminyumdan veya sac çelikten üretilir. Kalıp kapatıldıktan sonra, iki eksen etrafında yavaşça döndürülür. Aynı anda, kalıp bir fırında ısıtılırken sürekli olarak dönmeye devam eder. Sıcaklık arttıkça, plastik toz erir ve kalıbın iç yüzeyini eşit şekilde kaplar. Plastik tamamen sıvı hale geldiğinde, kalıp soğutma istasyonuna taşınır ve burada hava veya bazen ince bir su sisi ile soğutulur. Bu aşamada, plastik yavaşça katılaşır ve nihai şeklini alır. Malzeme yeterince soğuyup kalıp yüzeyinden ayrıldığında, süreç durdurulur ve bitmiş ürün kalıptan çıkarılır.

Rotasyon Kalıplama Türleri

1. Clamshell (İstiridye Kabuk) Rotasyon Kalıplama:

-

Tek kollu bir makine kullanır ve fırın ile soğutma bölmesi birleştirilmiştir.

-

Küçük üretim partileri veya prototipleme için idealdir.

-

Çok kollu makinelerden daha az verimlidir ancak daha az alan gerektirir.

2. Rock and Roll (Sallanma) Rotasyon Kalıplama:

-

Kano ve bot gibi uzun ve dar ürünler için tasarlanmıştır.

-

Kalıp bir eksen etrafında dönerken diğer eksende ileri geri sallanır.

-

Üniform duvar kalınlığına sahip büyük ve uzun parçalar üretmek için uygundur.

3. Shuttle (Seyyar) Rotasyon Kalıplama:

-

Isıtma ve soğutma istasyonları arasında gidip gelen iki kola sahiptir.

-

Aynı anda kalıplama ve soğutma işlemleri yapılabilir, bu da üretim verimliliğini artırır.

-

Orta ve büyük ölçekli üretim için uygundur.

4. Dikey Rotasyon Kalıplama:

-

Geleneksel yatay eksen yerine dikey bir döndürme sistemi kullanır.

-

Malzeme dağılımı üzerinde daha fazla kontrol sağlar.

-

Daha az yaygındır ancak belirli uygulamalar için faydalıdır.

5. Carousel (Atlıkarınca) Rotasyon Kalıplama:

-

En yaygın ve verimli türdür, genellikle üç ila dört kola sahiptir.

-

Kalıplar sürekli olarak yükleme, ısıtma, soğutma ve boşaltma istasyonları arasında hareket eder.

-

Yüksek hacimli üretim ve büyük ölçekli imalat için idealdir.

Rotasyon Kalıplamanın Avantajları

-

Düşük Kalıp Maliyeti: Enjeksiyon veya üfleme kalıplamaya kıyasla kalıplar daha ucuzdur.

-

Üniform Duvar Kalınlığı: Malzeme eşit şekilde dağıtılır, zayıf noktalar oluşmaz.

-

Dikişsiz ve İç İçe Geçmiş Yapılar: Kaynak veya ek yeri olmadan tek parça ürünler üretilebilir.

-

Tasarım Esnekliği: Karmaşık şekiller, alt kesikler ve entegre özellikler mümkündür.

-

Dayanıklı Ürünler: Yüksek darbe direnci ve güçlendirilmiş köşeler sağlar.

-

Geniş Malzeme Yelpazesi: Polietilen (PE), polipropilen (PP) ve naylon gibi malzemeler kullanılabilir.

-

Minimum Malzeme Atığı: Fazla plastik geri dönüştürülebilir ve yeniden kullanılabilir.

-

Büyük Parça Üretimi: Tanklar, konteynerler ve büyük plastik ürünler için idealdir.

-

Tutarlı ve Tekrarlanabilir Süreç: Seri üretimde uniformluk sağlar.

-

Çevre Dostu Süreç: Daha az enerji tüketimi ve geri dönüştürülebilir malzemeler kullanılır.

Rotasyon Kalıplamanın Dezavantajları

-

Uzun Döngü Süreleri: Enjeksiyon veya üfleme kalıplamaya göre daha yavaştır.

-

Yüksek Malzeme Maliyetleri: Belirli termoplastiklerle sınırlıdır ve bu malzemeler daha pahalı olabilir.

-

Sadece İç İçe Geçmiş Parçalar: Katı veya çok detaylı küçük bileşenler için uygun değildir.

-

Düşük Hassasiyet ve Tolerans: Enjeksiyon kalıplamaya kıyasla boyutsal kontrol daha azdır.

-

Sınırlı Otomasyon: Daha fazla iş gücü gerektirir, bu da büyük üretimlerde maliyeti artırır.

-

Yüzey Kalitesi Sınırlamaları: Pürüzsüz veya parlak yüzeyler için ek işlem gerekebilir.

-

Düşük Üretim Verimliliği: Uzun döngü süreleri nedeniyle yüksek hacimli üretim için ideal değildir.

-

Güç İçin Daha Kalın Duvarlar Gerekir: İnce duvarlı parçalar gerekli dayanıklılığa sahip olmayabilir.

-

Uzun Soğuma Süresi: Soğuma süresi üretim süresini artırır.

Rotasyon Kalıplamanın Uygulama Alanları

-

Depolama Tankları: Su, yakıt ve kimyasal depolama konteynerleri.

-

Otomotiv Parçaları: Yakıt tankları, hava kanalları, çamurluklar ve çamurluk kapakları.

-

Endüstriyel Konteynerler: Kutular, huniler ve taşıma konteynerleri.

-

Oyun Alanı Ekipmanları: Kaydıraklar, tırmanma yapıları ve dış mekan oyun setleri.

-

Mobilya: Modern plastik sandalyeler, masalar ve dekoratif eşyalar.

-

Denizcilik ve Teknecilik: Kanolar, kayıklar, şamandıralar ve iskele yüzdürücüleri.

-

Tıbbi Ekipmanlar: Muhafazalar, kasalar ve hasta destek cihazları.

-

Tarım Ürünleri: Yem depolama kutuları, su yalakları ve sulama tankları.

-

Rekreasyon ve Spor Ekipmanları: Kasklar, koniler ve koruyucu pedler.

-

Yol ve Trafik Güvenliği: Bariyerler, trafik konileri ve yol işaretleri.

-

Tüketici Ürünleri: Soğutucular, alet kutuları ve özel çantalar.