Masterbatch Yosun ve yosun önleyici

UV karşıtı masterbatch, plastik ürünlerin güneş ışığına maruz kaldığında UV ışınlarının zararlı etkilerine karşı korunmasını sağlayan özel bir katkı maddesidir. UV stabilizatörleri ve absorbanları, taşıyıcı reçine içinde dağılmış halde bulunur ve plastik işleme sırasında kolayca entegre edilir.

Yapı:

-

UV Stabilizatörleri: UV absorbanları ve engellenmiş amin ışık stabilizatörleri (HALS) gibi bileşenler, plastiklerin UV ışınlarına karşı korunmasını sağlar.

-

Taşıyıcı Reçine: Genellikle polietilen (PE), polipropilen (PP) veya polivinil klorür (PVC) gibi polimerlerle uyumlu reçineler kullanılır.

-

Ek Katkılar: Antioksidanlar, işleme yardımcıları ve ısı stabilizatörleri gibi katkılar, ürünün genel dayanıklılığını artırır.

Özellikler:

-

UV ışınlarını emerek veya dağıtarak polimerlerin bozulmasını önler.

-

Yüksek ısıl stabiliteye sahiptir, işleme sırasında etkinliğini kaybetmez.

-

PE, PP, PVC ve ABS gibi çeşitli polimerlerle uyumludur.

-

UV stabilizatörlerinin polimer matrisi içinde homojen dağılımını sağlar.

Uygulamalar:

-

Tarım filmleri (sera örtüleri, malç filmleri)

-

Dış mekan mobilyaları ve yapı malzemeleri

-

Otomotiv plastik parçaları (gösterge panelleri, dış trimler)

-

Gıda ve ilaç ambalajları

-

Elektrik ve elektronik bileşenler

-

Dış mekan tekstil lifleri ve sentetik kumaşlar

Avantajlar:

-

Plastiklerin UV kaynaklı bozulmasını önler, ürün ömrünü uzatır.

-

Renk değişimi, kırılganlık ve yüzey çatlamalarını azaltır.

-

Yüksek sıcaklıkta işleme için uygundur.

-

Çeşitli polimerlerle uyumludur, uygulama esnekliği sağlar.

-

UV'ye dayanıklı polimerlere kıyasla maliyet-etkin bir çözümdür.

Dezavantajlar:

-

Şeffaf plastik ürünlerin rengini veya saydamlığını hafifçe değiştirebilir.

-

Etkinlik, kullanılan stabilizatörün türü ve konsantrasyonuna bağlıdır.

-

UV stabilizatörsüz plastik formülasyonlara göre daha yüksek maliyetlidir.

-

Aşırı UV koşullarına uzun süre maruz kalındığında zamanla bozulma görülebilir.

Polipropilen Elyaf Bileşikleri

Polipropilen (PP) Elyaf Bileşikleri, elyaf uygulamaları için özel olarak formüle edilmiş polipropilen türleridir. Bu bileşikler, mekanik, termal ve kimyasal özellikleri geliştirmek üzere tasarlanmış olup, çeşitli tekstil, endüstriyel ve inşaat uygulamaları için uygundur.

Yapı

Polipropilen elyaf bileşikleri, esas olarak propilen monomerlerinin polimerizasyonuyla elde edilen yarı kristalin bir termoplastik olan polipropilen bazlı bir polimer matrisinden oluşur. Yapısı, tekrarlayan propilen birimlerinden oluşan uzun moleküler zincirler içerir; bu da malzemeye yüksek mukavemet ve esneklik kazandırır. Performansı artırmak için UV stabilizatörleri, alev geciktiriciler, darbe iyileştiriciler ve işlem yardımcıları gibi çeşitli katkı maddeleri polimer matrisine eklenir. Bu bileşikler ekstrüzyonla işlenerek ince elyaflara dönüştürülebilir ve yüksek oryantasyon ile kristalin yapılarını korurlar. Bu da mekanik mukavemet, kimyasal direnç ve dayanıklılığa katkı sağlar. Elyaf üretimi sırasında moleküler hizalanma, çekme dayanımını artırır ve bu da polipropilen elyafları hafif ama sağlam malzeme gerektiren uygulamalar için uygun hale getirir. Polimerin apolar yapısı, nem emilimine karşı direnç kazandırır; stabilizatörlerin eklenmesi ise UV ışınımı ve oksidasyon gibi çevresel etkenlere karşı dayanıklılığı artırır. Sonuç olarak, polipropilen elyaf bileşikleri, tekstil, endüstriyel kumaşlar, jeotekstiller ve takviye malzemeleri gibi çeşitli uygulamalarda kullanılabilecek çok yönlü ve dayanıklı bir yapı sunar.

Özellikler

Polipropilen elyaf bileşikleri, çeşitli uygulamalar için oldukça arzu edilen özelliklerin eşsiz bir kombinasyonunu sunar. Yaklaşık 0,90 g/cm³ düşük yoğunluğa sahip olmaları sayesinde hafiftirler ve mükemmel bir dayanım-ağırlık oranı sunarlar. Yüksek çekme dayanımı ve dayanıklılıkla birlikte esnekliğini korurlar. Hidrofobik yapıları sayesinde nem emilimine karşı dirençlidirler ve ıslak ortamlarda bozulmazlar. Polipropilen elyaflar, çoğu asit, baz ve organik çözücülere karşı mükemmel kimyasal direnç gösterir. Erime noktası 160–170°C arasında olup, ısıya dayanımı özel katkılarla artırılabilir. Elektriksel yalıtım özellikleri de oldukça iyidir, çünkü polipropilen elektrik iletkenliği olmayan bir malzemedir. Doğal olarak UV ışınlarına karşı hassas olmalarına rağmen, stabilizatörlerle desteklendiklerinde güneş ışığına ve dış ortam koşullarına karşı direnç kazanırlar. Ayrıca, mikrobiyal büyümeye karşı dirençlidirler; bu da küf ve mantar oluşumunu engeller. Düşük sürtünme katsayısı sayesinde yumuşak bir dokuya sahiptirler ve bu da tekstil uygulamaları için konfor sağlar. Genel olarak, polipropilen elyaf bileşikleri, dayanıklılık, kimyasal direnç, hafiflik ve mukavemet açısından dengeli bir yapı sunar ve bu özellikler onları çok çeşitli alanlarda ideal kılar.

Polipropilen Elyaf Bileşiklerinin Uygulamaları:

-

Tekstil ve Giyim: Dokumasız kumaşlar, spor giyim, halı iplikleri ve döşemelik kumaşlarda kullanılır.

-

Endüstriyel Kullanımlar: Halatlar, ağlar, ambalaj malzemeleri, filtrasyon kumaşları ve jeotekstiller.

-

İnşaat ve Altyapı: Beton takviye elyafları, çatı membranları ve yalıtım malzemeleri.

-

Otomotiv: Koltuk kılıfları, iç döşeme kumaşları ve ses yalıtım malzemeleri.

-

Tıbbi ve Hijyenik Ürünler: Cerrahi maskeler, bebek bezleri, ıslak mendiller ve hijyen ürünlerinde kullanılır.

-

Tarım: Tarım örtüleri, sera gölgelikleri ve erozyon kontrol kumaşlarında kullanılır.

Polipropilen Elyaf Bileşiklerinin Avantajları:

-

Hafiflik: Diğer sentetik elyaflara kıyasla daha düşük yoğunluk.

-

Yüksek Mukavemet-Ağırlık Oranı: Hafif yapısına rağmen yüksek dayanıklılık.

-

Nem Direnci: Su emmez, küf ve mantar oluşumunu önler.

-

Kimyasal Direnç: Asit, baz ve çoğu çözücüye karşı dayanıklıdır.

-

İyi Termal Stabilite: Orta sıcaklıklarda yapısını korur.

-

UV ve Hava Koşullarına Direnç: Stabilizatörlerle desteklendiğinde dış mekan uygulamalarına uygundur.

-

Düşük Maliyet: Naylon ve polyester gibi diğer sentetik elyaflara göre daha ekonomiktir.

-

Çevre Dostu Seçenekler: Geri dönüştürülebilir sınıflar mevcuttur ve sürdürülebilir uygulamalarda kullanılabilir.

Polipropilen Elyaf Bileşiklerinin Dezavantajları:

-

Düşük Erime Noktası: Polyester veya aramid elyaflara kıyasla daha az ısıya dayanıklıdır.

-

UV Bozulması: Stabilizatör olmadan uzun süre güneşe maruz kalma kırılganlığa yol açabilir.

-

Sınırlı Boyanabilirlik: Apolar yapısı nedeniyle özel boyama teknikleri gerektirir.

-

Düşük Elastikiyet: Bazı sentetik elyaflara kıyasla esneklik ve geri kazanım kabiliyeti düşüktür.

-

Yanıcılık: Yangına dayanıklı uygulamalar için alev geciktirici katkı maddeleri gerektirir.

Şişirme

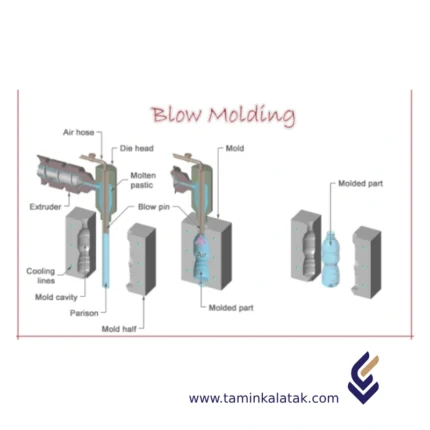

Şişirme Kalıplama (Blow Molding)

Şişirme kalıplama, ısıtılmış plastik bir tüpün (parizon veya preform olarak adlandırılır) kalıp boşluğu içinde şişirilerek kalıp şekline uygun hale getirilmesiyle içi boş plastik parçaların üretilmesini sağlayan bir üretim sürecidir. Bu yöntem, şişeler, kaplar ve diğer içi boş plastik nesnelerin üretiminde yaygın olarak kullanılmaktadır.Şişirme Kalıplama Türleri

1. Sürekli Ekstrüzyon Şişirme Kalıplama (Continuous Extrusion Blow Molding - EBM)

Süreç:- Erimiş plastik, sürekli olarak boru şeklinde (parison) ekstrüde edilir.

- Kalıp, parizonun etrafını sarar ve hava üfleyerek plastik şişirilir.

- Parça soğutulur, katılaşır ve kalıptan çıkarılır.

2. Aralıklı Ekstrüzyon Şişirme Kalıplama (Intermittent Extrusion Blow Molding - EBM)

Türleri: Geri ve İleri Hareket Eden Vida Sistemi (Reciprocating Screw System):- Vida ileri-geri hareket ederek plastiği biriktirir ve ardından kalıba iter.

- Plastik, önce bir akümülatör içinde depolanır ve ardından tek bir seferde boşaltılır.

3. Enjeksiyon Şişirme Kalıplama (Injection Blow Molding - IBM)

Süreç:- Plastik önce küçük bir tüp (preform) şeklinde enjeksiyon kalıplamayla üretilir.

- Preform, üfleme kalıbına yerleştirilerek hava ile şişirilir.

- Son şekil oluşturulur, soğutulur ve kalıptan çıkarılır.

4. Enjeksiyon Germe Şişirme Kalıplama (Injection Stretch Blow Molding - ISBM)

Süreç:- IBM ile benzerdir, ancak şişirme öncesinde bir germe aşaması içerir.

- Preform tekrar ısıtılır, boyuna doğru gerilir ve ardından üflenerek şekil verilir.

- Bu işlem, malzemenin dayanıklılığını ve berraklığını artırır.

5. Ekstrüzyon Germe Şişirme Kalıplama (Extrusion Stretch Blow Molding - ESBM)

Süreç:- Parizon ekstrüde edilir ve kalıpta sıkıştırılır.

- Şişirme öncesinde hem uzunlamasına (aksiyal) hem de dışa doğru (radyal) gerilerek mukavemeti artırılır.

Şişirme Kalıplamanın Avantajları✅ Maliyet açısından verimli üretim süreci ✅ Yüksek verimlilik ve hızlı üretim süresi ✅ Karmaşık şekillerin üretilebilmesi ✅ Hafif ve dayanıklı ürünler ✅ Farklı plastik malzemelerle kullanılabilir ✅ Büyük ve küçük ürünler için uygundur

Şişirme Kalıplamanın Dezavantajları❌ Yalnızca içi boş şekiller üretilebilir ❌ Başlangıç ekipman ve kalıp maliyetleri yüksektir ❌ Duvar kalınlığında tutarsızlıklar olabilir ❌ Zayıf dikiş hatları ve gerilim noktaları oluşabilir ❌ Enjeksiyon kalıplamaya kıyasla daha az hassasiyet sağlar ❌ Yüksek enerji tüketimi

Şişirme Kalıplamanın Kullanım Alanları

Ambalaj Endüstrisi

- İçecek şişeleri (meşrubat, su, süt, meyve suyu vb.)

- Kozmetik ve kişisel bakım ürünleri için şişeler

- Ev temizlik ürünleri ve ilaç şişeleri

Otomotiv Endüstrisi

- Yakıt depoları

- Hava kanalları

- Cam suyu ve soğutucu sıvı depoları

Endüstriyel ve Kimyasal Depolama

- Variller, fıçılar ve büyük kaplar (IBC tankları)

- Sprey şişeleri ve kimyasal saklama kapları

Tıbbi ve Eczacılık Ürünleri

- Serum şişeleri (IV şişeleri)

- İlaç saklama kapları

- Tıbbi teşhis cihazlarının muhafazaları

Tüketici Ürünleri

- Oyuncaklar

- Mobilya bileşenleri

- Spor su şişeleri ve deterjan kapları

İnşaat Sektörü

- Su tankları

- Foseptik tankları

- Boru sistemleri ve kanallar

Tarım Endüstrisi

- Pestisit ve gübre kapları

- Sulama kovaları ve su taşıma kapları

- Tarım için sulama bileşenleri

SonuçŞişirme kalıplama, içi boş plastik ürünlerin seri üretimi için ideal bir üretim yöntemidir. Düşük maliyetli, hızlı ve verimli bir üretim süreci sunar. İçecek, otomotiv, tıp, tarım ve ambalaj sektörlerinde yaygın olarak kullanılmaktadır. Ancak, yalnızca içi boş parçalar üretmekle sınırlıdır ve başlangıç maliyetleri yüksektir.