Mühendislik termoplastik vulkanizatları (ETPV)

Mühendislik Termoplastik Vulkanizatlar (ETPV)

Mühendislik Termoplastik Vulkanizatlar (ETPV), termoplastiklerin özelliklerini vulkanize kauçuğun dayanıklılığı ile birleştiren gelişmiş bir termoplastik elastomer (TPE) sınıfıdır. Bunlar, bir termoplastik matris (örneğin poliamid, PBT veya diğer mühendislik plastikleri) içinde dinamik olarak çapraz bağlanmış bir elastomer fazı (örneğin EPDM veya NBR) oluşturularak üretilir.

Yapı

Mühendislik Termoplastik Vulkanizatların (ETPV) yapısı, sürekli bir termoplastik matris içinde ince bir şekilde dağılmış ve dinamik olarak çapraz bağlanmış bir elastomer fazından oluşur. Genellikle EPDM (etilen propilen dien monomeri) veya NBR (nitrili butadien kauçuk) gibi malzemelerden oluşan elastomer fazı, eriyik işleme sırasında vulkanizasyona uğrar ve sabit bir kauçuk ağı oluşturur. Bu çapraz bağlanmış kauçuk fazı, ETPV’lere yüksek elastikiyet, dayanıklılık ve mükemmel mekanik özellikler sağlar. Poliamid (PA), polibütilen tereftalat (PBT) veya polifenilen sülfid (PPS) gibi mühendislik polimerlerden oluşan termoplastik matris, malzemenin sürekli fazını oluşturur ve termoplastik işlenebilirlik ile yapısal bütünlük sunar. Kauçuk ve termoplastik fazlar arasındaki yakın etkileşim, elastomerlerin esnekliği ile mühendislik plastikleri dayanıklılığını birleştiren bir malzeme ortaya çıkarır. Bu benzersiz mikro yapı, ETPV’lerin deformasyondan sonra şekillerini korumasına izin verirken, aynı zamanda geleneksel termoplastikler gibi yeniden işlenebilir ve geri dönüştürülebilir olmalarını sağlar.

Özellikler

Mühendislik Termoplastik Vulkanizatlar (ETPV), zorlu uygulamalar için oldukça çok yönlü olmalarını sağlayan benzersiz bir özellik kombinasyonu sergiler. Dinamik olarak çapraz bağlanmış elastomer fazı sayesinde mükemmel elastikiyet ve esneklik sunarken, termoplastik matris yüksek mekanik dayanım, boyutsal stabilite ve kolay işlenebilirlik sağlar. ETPV’ler, geleneksel termoplastik elastomerlere kıyasla ısıya, kimyasallara ve yağlara karşı üstün direnç sunar; bu da onları otomotiv ve endüstriyel uygulamalar gibi yüksek performanslı ortamlar için uygun hale getirir. Ayrıca, dinamik yükleme koşullarında uzun vadeli dayanıklılık sağlayan mükemmel aşınma ve yorulma direnci gösterirler. Geleneksel kauçuk malzemelerden farklı olarak, ETPV’ler enjeksiyon kalıplama ve ekstrüzyon gibi standart termoplastik tekniklerle işlenebilir, bu da üretim verimliliğini artırır. Ek olarak, geniş bir sıcaklık aralığında mekanik bütünlüklerini korurlar, bu da hem esneklik hem de yapısal sağlamlık gerektiren uygulamalar için idealdir. Geri dönüştürülebilir olmaları, sürdürülebilirliklerini artırır ve yüksek performanslı, maliyet etkin ve çevre dostu malzeme çözümleri arayan endüstriler için tercih edilen bir seçenek haline getirir.

ETPV Uygulamaları

-

- Otomotiv Endüstrisi: Contalar, salmastralar, hortumlar, kaput altı bileşenler ve hava sızdırmazlık şeritleri.

-

- Elektrik ve Elektronik: Tel yalıtımı, konektörler ve yüksek performanslı muhafazalar.

-

- Endüstriyel Makineler: Esnek kaplinler, konveyör bantları, titreşim sönümleyiciler ve contalar.

-

- Tıbbi Cihazlar: Borular, tutamaklar ve sterilize edilebilir bileşenler.

-

- Tüketici Ürünleri: Spor ekipmanları, kulplar ve yumuşak dokunuşlu uygulamalar.

ETPV Avantajları

-

- Yüksek sıcaklık direnci: Geleneksel TPV’lere kıyasla yüksek sıcaklıklara daha iyi dayanır.

-

- Mükemmel kimyasal ve yağ direnci: Zorlu ortamlar için uygundur.

-

- Üstün mekanik özellikler: Yüksek dayanım, uzun ömür ve aşınma direnci.

-

- Elastikiyet ve esneklik: Kauçuk benzeri performans ile termoplastik işlenebilirlik sunar.

-

- Kolay işlenebilirlik: Standart termoplastikler gibi enjeksiyonla kalıplanabilir, ekstrüde edilebilir veya termoform yapılabilir.

-

- Hafif ve geri dönüştürülebilir: Vulkanize kauçuğa çevre dostu ve sürdürülebilir bir alternatif.

ETPV Dezavantajları

-

- Daha yüksek malzeme maliyeti: Standart TPV’lere ve geleneksel kauçuklara kıyasla daha pahalıdır.

-

- Tam vulkanize kauçuğa göre daha az esneklik: Aşırı elastikiyet gereksinimlerinde uygun olmayabilir.

- Aşırı yüksek stresli ortamlarda sınırlı performans: Tüm uygulamalarda yüksek sınıf elastomerlerin yerini alamayabilir.

Şişirme

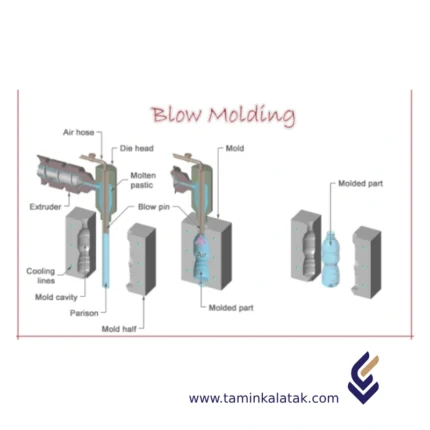

Şişirme Kalıplama (Blow Molding)

Şişirme kalıplama, ısıtılmış plastik bir tüpün (parizon veya preform olarak adlandırılır) kalıp boşluğu içinde şişirilerek kalıp şekline uygun hale getirilmesiyle içi boş plastik parçaların üretilmesini sağlayan bir üretim sürecidir. Bu yöntem, şişeler, kaplar ve diğer içi boş plastik nesnelerin üretiminde yaygın olarak kullanılmaktadır.Şişirme Kalıplama Türleri

1. Sürekli Ekstrüzyon Şişirme Kalıplama (Continuous Extrusion Blow Molding - EBM)

Süreç:- Erimiş plastik, sürekli olarak boru şeklinde (parison) ekstrüde edilir.

- Kalıp, parizonun etrafını sarar ve hava üfleyerek plastik şişirilir.

- Parça soğutulur, katılaşır ve kalıptan çıkarılır.

2. Aralıklı Ekstrüzyon Şişirme Kalıplama (Intermittent Extrusion Blow Molding - EBM)

Türleri: Geri ve İleri Hareket Eden Vida Sistemi (Reciprocating Screw System):- Vida ileri-geri hareket ederek plastiği biriktirir ve ardından kalıba iter.

- Plastik, önce bir akümülatör içinde depolanır ve ardından tek bir seferde boşaltılır.

3. Enjeksiyon Şişirme Kalıplama (Injection Blow Molding - IBM)

Süreç:- Plastik önce küçük bir tüp (preform) şeklinde enjeksiyon kalıplamayla üretilir.

- Preform, üfleme kalıbına yerleştirilerek hava ile şişirilir.

- Son şekil oluşturulur, soğutulur ve kalıptan çıkarılır.

4. Enjeksiyon Germe Şişirme Kalıplama (Injection Stretch Blow Molding - ISBM)

Süreç:- IBM ile benzerdir, ancak şişirme öncesinde bir germe aşaması içerir.

- Preform tekrar ısıtılır, boyuna doğru gerilir ve ardından üflenerek şekil verilir.

- Bu işlem, malzemenin dayanıklılığını ve berraklığını artırır.

5. Ekstrüzyon Germe Şişirme Kalıplama (Extrusion Stretch Blow Molding - ESBM)

Süreç:- Parizon ekstrüde edilir ve kalıpta sıkıştırılır.

- Şişirme öncesinde hem uzunlamasına (aksiyal) hem de dışa doğru (radyal) gerilerek mukavemeti artırılır.

Şişirme Kalıplamanın Avantajları✅ Maliyet açısından verimli üretim süreci ✅ Yüksek verimlilik ve hızlı üretim süresi ✅ Karmaşık şekillerin üretilebilmesi ✅ Hafif ve dayanıklı ürünler ✅ Farklı plastik malzemelerle kullanılabilir ✅ Büyük ve küçük ürünler için uygundur

Şişirme Kalıplamanın Dezavantajları❌ Yalnızca içi boş şekiller üretilebilir ❌ Başlangıç ekipman ve kalıp maliyetleri yüksektir ❌ Duvar kalınlığında tutarsızlıklar olabilir ❌ Zayıf dikiş hatları ve gerilim noktaları oluşabilir ❌ Enjeksiyon kalıplamaya kıyasla daha az hassasiyet sağlar ❌ Yüksek enerji tüketimi

Şişirme Kalıplamanın Kullanım Alanları

Ambalaj Endüstrisi

- İçecek şişeleri (meşrubat, su, süt, meyve suyu vb.)

- Kozmetik ve kişisel bakım ürünleri için şişeler

- Ev temizlik ürünleri ve ilaç şişeleri

Otomotiv Endüstrisi

- Yakıt depoları

- Hava kanalları

- Cam suyu ve soğutucu sıvı depoları

Endüstriyel ve Kimyasal Depolama

- Variller, fıçılar ve büyük kaplar (IBC tankları)

- Sprey şişeleri ve kimyasal saklama kapları

Tıbbi ve Eczacılık Ürünleri

- Serum şişeleri (IV şişeleri)

- İlaç saklama kapları

- Tıbbi teşhis cihazlarının muhafazaları

Tüketici Ürünleri

- Oyuncaklar

- Mobilya bileşenleri

- Spor su şişeleri ve deterjan kapları

İnşaat Sektörü

- Su tankları

- Foseptik tankları

- Boru sistemleri ve kanallar

Tarım Endüstrisi

- Pestisit ve gübre kapları

- Sulama kovaları ve su taşıma kapları

- Tarım için sulama bileşenleri

SonuçŞişirme kalıplama, içi boş plastik ürünlerin seri üretimi için ideal bir üretim yöntemidir. Düşük maliyetli, hızlı ve verimli bir üretim süreci sunar. İçecek, otomotiv, tıp, tarım ve ambalaj sektörlerinde yaygın olarak kullanılmaktadır. Ancak, yalnızca içi boş parçalar üretmekle sınırlıdır ve başlangıç maliyetleri yüksektir.