Alev Geciktirici Polipropilen Bileşikleri

Alev Geciktirici Polipropilen (FR PP) Bileşikleri, tutuşmaya karşı direnç göstermek ve yangının yayılmasını yavaşlatmak amacıyla özel olarak formüle edilmiş polipropilen malzemelerdir. Bu bileşikler, yangın güvenliğinin kritik olduğu elektrik, otomotiv, inşaat ve tüketici ürünleri endüstrilerinde yaygın olarak kullanılmaktadır.

Yapı

Alev Geciktirici Polipropilen (FR PP) bileşikleri, yangına dayanıklılığı artırmak amacıyla alev geciktirici katkı maddeleri ile birleştirilmiş polipropilen bazlı bir polimerden oluşur. Bu katkı maddeleri bromlu veya klorlu gibi halojenli bileşikler olabileceği gibi, fosfor, azot veya alüminyum hidroksit ve magnezyum hidroksit gibi inorganik malzemelerle halojensiz de olabilir. FR PP bileşiklerinin yapısı, yangına dayanıklılıkla mekanik özellikler arasında denge sağlamak için dikkatlice tasarlanmıştır. Böylece malzeme, yangın güvenliği standartlarını karşılarken dayanım, darbe direnci ve termal kararlılığını korur. Halojenli sistemlerde, alev geciktirici maddeler yanmayı engelleyen halojen radikalleri serbest bırakır. Halojensiz formülasyonlarda ise katkı maddeleri kömürleşme, soğutma etkisi veya yanıcı gazların seyreltilmesini teşvik eder. Polimer matrisi ve katkıların iyi dağılması, malzemenin işlenebilirliğini korumasını sağlar; böylece elektrik muhafazaları, otomotiv parçaları ve inşaat malzemeleri gibi çeşitli uygulamalarda kullanılabilir.

Özellikler

Alev Geciktirici Polipropilen (FR PP) bileşikleri, yangına dayanıklılık, mekanik güç, termal stabilite ve işlenebilirliğin birleşimini sunar. Bu malzemeler, genellikle UL 94 V-0 veya V-1 gibi yangın güvenlik standartlarını karşılayacak şekilde tasarlanmıştır. İyi darbe direnci, sertlik ve dayanıklılık sağlarlar; bu da onları zorlu uygulamalar için uygun hale getirir. Formülasyona bağlı olarak, halojensiz çeşitler düşük duman salımı ve azaltılmış toksisite sunarak çevre dostu bir seçenek oluşturur. Aynı zamanda yüksek sıcaklıklara karşı iyi bir termal stabilite gösterirler. Ayrıca enjeksiyon kalıplama ve ekstrüzyon gibi yaygın üretim teknikleriyle kolayca işlenebilirler. Dengeli özellikleri sayesinde, elektrik, otomotiv, inşaat ve tüketici ürünleri sektörlerinde yangın güvenliğinin öncelikli olduğu alanlarda ideal çözümler sunarlar.

Uygulamalar:

-

Elektrik ve elektronik: Kablo yalıtımı, konnektörler, muhafazalar, devre kesiciler

-

Otomotiv: Akü muhafazaları, gösterge panelleri, motor altı parçalar

-

İnşaat: Borular, kanallar, çatı kaplama levhaları, yalıtım panelleri

-

Tüketici ürünleri: Ev aletleri, mobilya, oyuncaklar, elektronik muhafazalar

-

Endüstriyel ekipmanlar: Makine muhafazaları, güvenlik bileşenleri, havalandırma sistemleri

Avantajlar:

-

Yüksek alev geciktirme özelliği ile yangın riskini azaltır ve güvenlik standartlarını karşılar.

-

Darbe dayanımı ve sertlik gibi iyi mekanik özelliklerini korur.

-

Yüksek sıcaklık uygulamaları için termal kararlılık sağlar.

-

Halojensiz seçenekler düşük duman salımı ve düşük toksisite sunar.

-

Enjeksiyon kalıplama ve ekstrüzyon gibi standart işleme teknikleriyle uyumludur.

-

Metale kıyasla hafif olması, tasarım esnekliği sağlar.

Dezavantajlar:

-

Bazı formülasyonlar, dayanıklılık ve uzama gibi mekanik özellikleri azaltabilir.

-

Halojenli alev geciktiriciler çevresel ve sağlık açısından risk oluşturabilir.

-

Standart polipropilene göre maliyeti daha yüksek olabilir.

-

Bazı alev geciktirici katkılar geri dönüştürülebilirlik ve uzun vadeli stabiliteyi etkileyebilir.

-

Halojensiz çeşitlerde katkı maddelerinin yüksek oranları işlenebilirliği zorlaştırabilir.

Ana bilgisayar biçimi

Hostaform, aynı zamanda poliasetaller (POM) olarak da bilinen bir mühendislik termoplastiğidir ve asetal veya yaygın ticari adıyla Delrin gibi isimlerle de anılır. Olağanüstü mekanik özellikleri sayesinde zorlu uygulamalarda kullanılmak üzere birçok endüstride yaygın olarak tercih edilir.

Yapısı

Hostaform ya da poliasetalin (POM) yapısı, formaldehit birimlerinin metilen (-CH₂-) grupları aracılığıyla birbirine bağlanmasıyla oluşur. Polimerin omurgası, ardışık eter grupları (-O-) ve metilen (-CH₂-) gruplarından oluşur ve bu lineer yapı yüksek kristalinlik sağlar. Bu kristalin yapı sayesinde Hostaform, yüksek mukavemet, sertlik ve boyutsal kararlılık gibi mükemmel mekanik özellikler kazanır. Katı moleküler yapısı, düşük sürtünme katsayısı ve aşınma direncine katkı sağlar; bu da onu dayanıklı malzemelerin gerektiği mühendislik uygulamaları için ideal hale getirir. Ayrıca bu yapı, kimyasal bozunmaya karşı direnç ve ısıl stabilite sağlayarak Hostaform’un zorlu koşullarda da iyi performans göstermesini mümkün kılar.

Özellikleri

Hostaform (POM), yüksek performanslı bir polimerdir ve mükemmel mekanik ve fiziksel özellikleriyle bilinir.

-

Yüksek çekme dayanımı, sertlik ve tokluk gösterir, bu da onu mühendislikte zorlu uygulamalar için uygun kılar.

-

Düşük sürtünme katsayısı ve aşınma direnci sayesinde dişliler, yataklar ve burçlar gibi sürekli hareketli parçalarda idealdir.

-

Yüksek boyutsal kararlılığı vardır; bu da sıcaklık ve nem değişimlerine rağmen şeklini ve ölçülerini korumasını sağlar.

-

Yağlar, yakıtlar ve solventlere karşı iyi kimyasal direnci vardır; bu nedenle otomotiv ve endüstriyel ortamlarda tercih edilir.

-

Nispeten yüksek erime noktasına sahiptir ve yüksek sıcaklıklarda da mekanik gücünü korur.

-

Elektrik yalıtım özelliği yüksektir; bu da onu elektronik ve elektrik uygulamalarında da kullanışlı hale getirir.

-

Enjeksiyon kalıplama gibi standart yöntemlerle kolayca işlenebilir ve hassas parçaların üretimi mümkündür.

Hostaform (POM) Kullanım Alanları

-

Otomotiv parçaları (örneğin: yakıt sistemi parçaları, rulmanlar, dişliler, burçlar)

-

Hassas mekanik parçalar (örneğin: pompalar, vanalar, sürgüler)

-

Elektrik bağlantı elemanları ve bileşenleri

-

Tüketici ürünleri (örneğin: mandallar, kollar, beyaz eşya parçaları)

-

Endüstriyel ekipmanlar (örneğin: dişliler ve contalar)

Hostaform (POM) Avantajları

-

Yüksek çekme dayanımı ve sertlik: Zorlu mühendislik uygulamaları için uygundur

-

Düşük sürtünme ve yüksek aşınma direnci: Hareketli parçalar için idealdir

-

Yüksek boyutsal kararlılık: Sıcaklık ve mekanik strese rağmen formunu korur

-

Yağlara, yakıtlara ve solventlere karşı iyi kimyasal direnç

-

İyi elektrik yalıtım özellikleri

-

Enjeksiyon kalıplama gibi standart tekniklerle kolay işlenebilir

-

Uzun ömürlüdür ve birçok uygulamada dayanıklıdır

Hostaform (POM) Dezavantajları

-

Diğer polimerlere göre nispeten yüksek maliyet

-

Güçlü asit ve bazlara karşı sınırlı direnç

-

Uzun süre UV ışığına maruz kaldığında bozunabilir

-

Düşük sıcaklıklarda gevrekleşebilir, bu da darbe direncini azaltır

Antibakteriyel Masterbatch

Antibakteriyel masterbatch, plastik üretiminde kullanılan ve nihai ürüne antimikrobiyal özellikler kazandıran konsantre bir katkı maddesidir. Gümüş iyonları, çinko bazlı bileşikler veya organik biyositler gibi antibakteriyel ajanlar içerir ve taşıyıcı bir reçine içinde dağılmıştır. Plastik işleme sırasında bu katkı maddesi kullanıldığında, bakteri, mantar ve diğer mikroorganizmaların büyümesini engeller, hijyen ve dayanıklılığı artırır.

Yapısı

Antibakteriyel masterbatch'in yapısı, taşıyıcı reçine, antibakteriyel ajan, dağıtıcı ajanlar, stabilizatörler ve işleme yardımcılarından oluşur. Taşıyıcı reçine olarak polietilen (PE), polipropilen (PP) veya polistiren (PS) gibi plastiklerle uyumlu malzemeler kullanılır. Antibakteriyel ajanlar, gümüş bazlı (Ag+ iyonları), çinko bazlı (ZnO, Zn iyonları), organik biyositler (örneğin triklosan veya kuaterner amonyum bileşikleri) veya bakır bazlı (Cu+ iyonları) olabilir. Bu ajanlar, bakteriyel hücre zarlarını bozarak, metabolizmalarını engelleyerek veya yüzeylere yapışmalarını önleyerek çalışır. Dağıtıcı ajanlar ve stabilizatörler, antibakteriyel partiküllerin homojen dağılımını ve bozulmasını önler. İşleme yardımcıları ise plastik üretimi sırasında akış özelliklerini ve termal stabiliteyi artırır. Antibakteriyel partiküller, taşıyıcı reçine içinde kapsüllenmiştir ve zamanla yüzeye göç ederek uzun süreli antimikrobiyal koruma sağlar. Bu yapı, tıbbi cihazlar, gıda ambalajları ve tüketici ürünleri gibi uygulamalarda hijyen ve ürün dayanıklılığını artırır.

Özellikleri

Antibakteriyel masterbatch, antimikrobiyal plastik uygulamaları için etkili bir çözümdür. Geniş spektrumlu antimikrobiyal koruma sağlar, bakteri, mantar, küf ve alglerin büyümesini engeller. Aktif ajanların yavaş salınımı sayesinde uzun süreli etkilidir. Birçok formülasyon, antibakteriyel ajanların polimer matrisinde kalmasını sağlayarak yıkanma veya tükenmeyi önler. Yüksek dağılabilirlik özelliği sayesinde, antibakteriyel ajanlar plastik ürünün mekanik dayanıklılığı veya esnekliğini etkilemeden eşit şekilde dağılır. Ayrıca, yüksek işleme sıcaklıklarına (genellikle 200–300°C) dayanıklıdır ve UV ile oksidasyona karşı dirençlidir. Kimyasal olarak, PP, PE, PET, PVC ve ABS gibi çeşitli polimerlerle uyumludur. FDA, AB ve REACH düzenlemelerine uygun olarak gıda temasına uygun, toksik olmayan ve güvenlidir. Ekstrüzyon, enjeksiyon kalıplama ve şişirme kalıplama gibi plastik üretim süreçlerine kolayca entegre edilebilir ve belirli antimikrobiyal performans seviyelerine göre özelleştirilebilir.

Uygulama Alanları

-

Gıda Ambalajı: Plastik ambalajlarda bakteri büyümesini önleyerek raf ömrünü uzatır.

-

Tıbbi Cihazlar: Cerrahi aletler, hastane tepsileri ve ekipmanlarda hijyeni korur.

-

Tüketici Ürünleri: Kesme tahtaları, diş fırçası sapları ve bebek ürünleri gibi ev eşyalarında kullanılır.

-

Tekstil Endüstrisi: Spor giyimi, tıbbi tekstiller ve döşemelik kumaşlarda antimikrobiyal özellik sağlar.

-

Otomotiv Endüstrisi: İç bileşenlerde mikrobiyal kontaminasyonu azaltır.

-

Elektronik: Cihaz kasaları, klavyeler ve uzaktan kumandalarda bakteri birikimini önler.

-

Toplu Taşıma ve Altyapı: Toplu taşıma araçlarında hijyeni korumak için el tutamakları, koltuklar ve kollar gibi yüzeylerde uygulanır.

Avantajları

-

Bakteri Büyümesini Önler: Plastik yüzeylerde mikrobiyal kontaminasyonu azaltır.

-

Ürün Ömrünü Uzatır: Bakterilerin neden olduğu malzeme bozulmasını önler.

-

Hijyen ve Güvenliği Artırır: Sağlık, gıda ve tüketici ürünleri için idealdir.

-

Koku Azaltma: Bakteriyel aktivitenin neden olduğu kötü kokuları önler.

-

Özelleştirilebilir: Farklı polimerler ve işleme gereksinimlerine göre uyarlanabilir.

-

Maliyet Etkin: Sık temizlik ve değiştirme ihtiyacını azaltarak uzun vadeli tasarruf sağlar.

Dezavantajları

-

Potansiyel Toksisite: Bazı antibakteriyel ajanlar sağlık açısından endişelere neden olabilir.

-

Düzenleyici Uyum Sorunları: Sıkı güvenlik ve çevre düzenlemelerine uyması gerekir.

-

Sınırlı Etkinlik: Tüm bakteri ve mantarlara karşı etkili olmayabilir.

-

Çevresel Endişeler: Bazı formülasyonlar antimikrobiyal direnç gelişimine katkıda bulunabilir.

-

Artan Maliyet: Standart plastiklere göre üretim maliyetini artırabilir.

-

Performans Değişkenliği: Etkinlik, sıcaklık, nem ve maruz kalma koşullarına bağlı olarak değişebilir.

Diisononil Ftalat (DINP)

Di-İzo-Nonil Ftalat (DINP), özellikle polivinil klorür (PVC) başta olmak üzere plastiklerin esnekliğini, dayanıklılığını ve işlenebilirliğini artırmak için yaygın olarak kullanılan bir ftalat plastikleştiricidir. Yüksek moleküler ağırlıklı ftalatlar ailesine aittir ve çeşitli endüstriyel ve tüketici uygulamalarında yaygın olarak kullanılmaktadır.

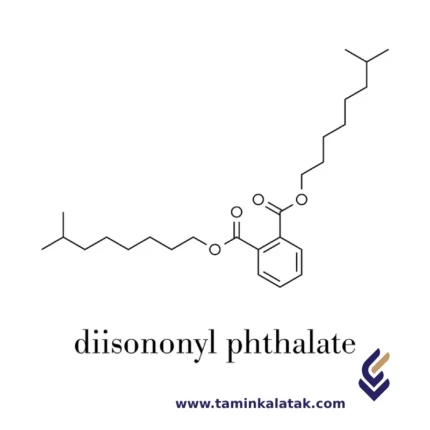

Yapı

Di-İzo-Nonil Ftalat (DINP), ftalat esterleri ailesine ait organik bir bileşiktir. Yapısal olarak bir ftalik asit çekirdeğine sahiptir ve bu çekirdek, izo-nonil alkol zincirlerine bağlı iki ester fonksiyonel grubuna sahiptir. Ftalik asit omurgası, benzen halkası ve orto konumunda bulunan iki karboksilat (-COO) grubu içerir. Bu karboksilat grupları, dallı yapılı izo-nonil gruplarıyla esterleşmiştir ve genellikle dokuz karbon atomu içeren çeşitli yapısal düzenlemelerden oluşur.

Bu dallanmış izo-nonil zincirleri, DINP’nin yüksek moleküler ağırlığını ve düşük uçuculuğunu sağlar. Bu özellikler, DINP’yi PVC gibi polimerlerde plastikleştirici olarak kullanıldığında daha kararlı ve esnek hale getirir. Hidrofobik yapısı nedeniyle suda çözünmez, ancak organik çözücülerde ve plastik malzemelerde kolayca çözünür. Bu sayede geniş bir ürün yelpazesinde esneklik ve dayanıklılık kazandırır.

Özellikler

Di-İzo-Nonil Ftalat (DINP), şeffaf, renksiz veya hafif sarımsı renkte, yağlı bir sıvıdır. Yüksek moleküler ağırlığa ve düşük uçuculuğa sahiptir. Kimyasal formülü C₂₆H₄₂O₄, moleküler ağırlığı yaklaşık 418.6 g/mol'dür. DINP, suda çözünmez, ancak etanol, benzen ve diğer apolar bileşiklerde kolayca çözünür.

• Kaynama noktası: Yaklaşık 244°C (düşük basınçta)

• Yoğunluk: Yaklaşık 0.97 g/cm³ (20°C'de)

• Kimyasal stabilite: Isı ve oksidasyona dayanıklıdır, bu da uzun ömürlü plastikleştirici uygulamaları için ideal olmasını sağlar.

• Düşük uçuculuk ve yüksek kalıcılık, uzun süreli kullanım gerektiren uygulamalar için avantaj sağlar.

• Düşük migrasyon özelliği, polimerlerde daha uzun süre kalmasını sağlayarak plastiğin esnekliğini ve dayanıklılığını artırır.

Di-İzo-Nonil Ftalat (DINP) Uygulamaları:

• Plastik Endüstrisi: PVC ürünlerinde plastikleştirici olarak kullanılır; yer döşemeleri, kablolar ve çatı kaplama malzemeleri gibi uygulamalarda tercih edilir.

• Tüketici Ürünleri: Esnek vinil oyuncaklar, suni deri, ayakkabı ve spor ekipmanlarında bulunur.

• Otomotiv Endüstrisi: Araç içi kaplamalar, alt kaplama malzemeleri, sızdırmazlık malzemeleri ve hortumlarda kullanılır.

• İnşaat Malzemeleri: Conta, yalıtım malzemeleri ve yapıştırıcılarda uygulanır.

• Elektrik Uygulamaları: Elektrik kabloları ve yalıtımlarda esnekliği artırır.

• Kaplamalar ve Sızdırmazlık Ürünleri: Boyalar, vernikler ve kaplamalar için plastikleştirici olarak kullanılarak plastiklik ve uzun ömür sağlar.

Di-İzo-Nonil Ftalat (DINP) Avantajları:

• Plastiklerde yüksek esneklik ve dayanıklılık sağlar.

• Düşük uçuculuk ve düşük migrasyon, uzun vadeli uygulamalar için idealdir.

• Isı ve oksidasyona karşı dayanıklıdır, yüksek sıcaklıklarda stabil kalır.

• Düşük moleküler ağırlıklı ftalatlara kıyasla daha iyi çevresel performansa sahiptir, biyoyararlanımı ve sızma potansiyeli düşüktür.

• Maliyet açısından etkili ve geniş ölçekte bulunabilir, bu da birçok endüstriyel uygulama için tercih edilmesini sağlar.

Di-İzo-Nonil Ftalat (DINP) Dezavantajları:

• Potansiyel sağlık endişeleri: Endokrin bozucu etkilerle ilişkilendirilmiştir ve yüksek maruziyet seviyelerinde üreme toksisitesine neden olabilir.

• Çevresel kalıcılık: Kimyasal stabilitesi nedeniyle ekosistemlerde birikme potansiyeline sahiptir.

• Düzenleyici kısıtlamalar: AB ve ABD gibi bölgelerde çocuk oyuncakları ve çocuk bakım ürünlerinde kullanımına sınırlamalar getirilmiştir.

• Düşük biyobozunurluk: Plastik kirliliğine katkıda bulunabilir.

• Belirli polimerler veya ultra düşük migrasyon gerektiren uygulamalarla uyumluluk sorunları yaşanabilir.

Düşük Yoğunluklu Polietilen (LDPE)

Yapı

LDPE (Düşük Yoğunluklu Polietilen) film kalitesi, yüksek basınçlı polimerizasyon işlemi yoluyla etilen monomerlerinden (C₂H₄) yapılan termoplastik bir polimerdir. Moleküler yapısı, yüksek dallanma ile karakterizedir ve bu da ona benzersiz özelliklerini verir.LDPE filmi

LDPE film sınıfı, genel amaçlı film, yüksek şeffaflıkta film, ağır hizmet filmi, shrink film ve dökme film gibi çeşitli türlere ayrılmaktadır. Bu malzemeler, üstün fiziksel ve mekanik özelliklere, yüksek kimyasal stabiliteye ve mükemmel elektrik yalıtımına sahiptir. Ayrıca, düşük su buharı geçirgenliği ve olağanüstü işlenebilirlik özellikleri ile çeşitli uygulamalar için ideal hale gelmektedir. Bu reçinelerden üretilen filmler, olağanüstü netlik ve yaşlanmaya karşı güçlü direnç sunarak dayanıklılık ve uzun ömürlü performans sağlar.Yapı

Ana Yapısal Özellikler: Yüksek Dallı Polimer: LDPE, polimer zincirlerinin sıkı paketlenmesini önleyen kısa ve uzun zincir dallarına sahiptir. Amorf ve Yarı Kristalin Yapı: Dallanmalar nedeniyle, LDPE'nin düşük kristalinliği (~%40–50) vardır, bu da onu yumuşak ve şeffaf kılar. HDPE'ye (Yüksek Yoğunluklu Polietilen) göre daha esnek ve gerilebilir. Düşük Moleküler Ağırlık Dağılımı: LDPE, film ekstrüzyonunda iyi erime dayanımı ve işlenebilirlik sağlayan geniş bir moleküler ağırlık dağılımına sahiptir. Özellikler Ana Yapısal Özellikler: Yüksek Dallı Polimer: LDPE, polimer zincirlerinin sıkı paketlenmesini önleyen kısa ve uzun zincir dallarına sahiptir. Amorf ve Yarı Kristalin Yapı: Dallanmalar nedeniyle, LDPE'nin düşük kristalinliği (~%40–50) vardır, bu da onu yumuşak ve şeffaf kılar. HDPE'ye (Yüksek Yoğunluklu Polietilen) göre daha esnek ve gerilebilir. Düşük Moleküler Ağırlık Dağılımı: LDPE, film ekstrüzyonunda iyi erime dayanımı ve işlenebilirlik sağlayan geniş bir moleküler ağırlık dağılımına sahiptir.Özellikler

Düşük Yoğunluklu Polietilen (LDPE) film sınıfı, mükemmel uzama, darbe direnci ve şeffaflık ile bilinen son derece esnek ve hafif bir malzemedir. Yoğunluğu 0.915 ile 0.930 g/cm³ arasında değişen LDPE, iyi bir netlik sunar ancak hafif bulanık görünebilir. Yaklaşık 105–115°C civarında nispeten düşük bir erime noktasına sahiptir ve sıfırın altındaki sıcaklıklarda bile esnekliğini korur, bu da onu çeşitli uygulamalar için uygun hale getirir. LDPE, orta düzeyde çekme dayanımına (8–17 MPa) ve olağanüstü kopma uzamasına (100–600%) sahiptir, bu da dayanıklılık ve esneklik sağlar. İyi bir nem bariyeri sağlarken, gaz bariyeri özellikleri zayıftır ve oksijen ile CO₂'nin geçmesine izin verir. Kimyasal olarak, LDPE asitlere, bazlara ve alkollere karşı direnç gösterirken, hidrokarbonlara karşı hassastır. Mükemmel ısı iletkenliği özellikleri, onu gıda ambalajı, shrink filmler ve alışveriş torbaları gibi ambalaj uygulamaları için ideal hale getirir. Ayrıca, tarımsal filmler, koruyucu endüstriyel filmler ve IV torbaları ile tüpleri gibi tıbbi uygulamalarda yaygın olarak kullanılmaktadır. LDPE genellikle üfleme veya dökme film ekstrüzyonu ile işlenir ve 160–220°C sıcaklık aralığında çalışır. Ancak, UV bozulmasına karşı hassasiyeti nedeniyle, dış mekan uygulamaları için genellikle stabilizatörler eklenir. Genel olarak, LDPE film sınıfı, esnekliği, sızdırmazlığı ve işlenme kolaylığı ile değerli, çok yönlü ve maliyet etkin bir malzemedir.Applications- Ambalajlama Esnek ambalaj filmleri (örneğin, alışveriş torbaları, sarf malzemeleri ve poşetler) üretiminde kullanılır. Gıda ambalajı, sargı malzemeleri, dondurucu torbaları ve shrink filmleri dahil. Endüstriyel ambalaj, malzemeleri, ürünleri ve koruyucu kaplamaları sarmak için.Tarım Kullanımı Tarım amaçlı sera filmleri, bitkiler için koruyucu ortamlar oluşturur. Toprak örtüsü ve yabancı ot kontrolü için mulç filmleri.Tüketici Ürünleri Marketler için plastik torbalar, perakende ambalajı ve çöp torbaları. Gıda koruma ve eşyaları örtmek için yapışkan filmler. Çeşitli kaplar için tek kullanımlık astarlar.İnşaat Binalarda buhar bariyerleri, nemin yapıya sızmasını önler. Depolama veya taşınma sırasında inşaat malzemeleri için örtüler.Tıbbi Kullanım Tıbbi cihazlar, ekipmanlar ve ilaçlar için steril ambalaj. Tıbbi örtüler ve kaplamalar.Avantajlar Esneklik LDPE filmi son derece esnektir ve kırılmadan uzatılabilir. Şeffaflık Yüksek netlik ve şeffaflık sunar, bu da ambalaj için idealdir. Kimyasal Dayanıklılık Kimyasallara, yağlara ve greslere karşı iyi direnç. Düşük Maliyet Göreceli olarak uygun fiyatlı bir malzeme, birçok uygulama için maliyet etkin bir çözüm sağlar. İşleme Kolaylığı Ekstrüzyon, enjeksiyon kalıplama ve şişirme kalıplama gibi yöntemlerle işlenmesi kolaydır. Hafiflik Hafif bir malzeme, taşıma ve işleme maliyetlerini azaltır. Nem Dayanıklılığı Suya dayanıklı özellikler, ambalajda iyi nem koruması sağlar.

Dezavantajlar

-

Düşük Mukavemet

- Düşük çekme dayanımına sahiptir ve stres veya yük altında kolayca yırtılabilir.

-

Sınırlı Isı Dayanımı

- Düşük erime noktasına sahiptir, bu da yüksek sıcaklık ortamlarında kullanımını sınırlar.

-

Çevresel Etki

- Biyolojik olarak parçalanamaz ve düzgün şekilde geri dönüştürülmezse plastik kirliliğine katkıda bulunur.

-

Zayıf UV Direnci

- UV ışığına maruz kaldığında bozulabilir, zamanla kırılganlaşır ve renk solması meydana gelebilir.

-

Düşük Bariyer Özellikleri

- Gaz veya buhar direnci gibi bariyer uygulamaları için ideal değildir; BOPP veya PET gibi malzemelere kıyasla daha düşük performans gösterir.

LDPE Enjeksiyon

LDPE enjeksiyon kalıplama kalitesi, esneklik, darbe dayanımı ve kolay işlenebilirlik gerektiren kalıplama uygulamaları için tasarlanmış özel bir Düşük Yoğunluklu Polietilen (LDPE) türüdür.

Yapı

LDPE enjeksiyon kalıplama kalitesinin yapısı, Yüksek Yoğunluklu Polietilen (HDPE) gibi diğer polietilen türlerinden farklı olarak, yüksek derecede dallanmış, amorf bir polimer konfigürasyonu ile karakterize edilir. LDPE’de polimer zincirleri düzensiz şekilde dallanmıştır, yani zincirler birbirine sıkı bir şekilde paketlenemez, bu da düşük kristallilik derecesine neden olur. LDPE, genellikle yüksek basınç altında gerçekleştirilen serbest radikal polimerizasyonu yoluyla sentezlenir, bu da polimerin uzun zincirlerinde yan dalların oluşmasını sağlar. Enjeksiyon kalıplama kalitesi için polimer yapısı, daha yüksek bir eriyik akış indeksi (MFI) elde edecek şekilde optimize edilir, böylece malzemenin enjeksiyon kalıplarına kolay ve düzgün şekilde akışı sağlanır.

Özellikler

LDPE enjeksiyon kalıplama kalitesi, yüksek dallanma derecesi ve amorf yapısıyla esnekliği mükemmel bir polimerdir. Bu yapı, enjeksiyon kalıplama işlemi sırasında düzgün ve verimli bir akış sağlar. Bu da karmaşık parçaların iyi bir yüzey kalitesi ile üretilmesini mümkün kılar. LDPE enjeksiyon kalıplama kalitesi, orta seviyede çekme dayanımına sahiptir (yaklaşık 8-12 MPa) ve mükemmel kopma uzaması göstererek çatlama ve darbelere karşı dayanıklılık sağlar. Bu malzeme, özellikle asitler, bazlar ve alkollere karşı iyi kimyasal dirence sahiptir, ancak hidrokarbonlara karşı daha az dayanıklıdır. Ayrıca, düşük nem emilimi ile düşük sıcaklıklarda bile esnekliğini korur. LDPE, işlenmesi kolay ve ısıyla yapıştırılabilen bir malzemedir. Yüksek darbe direnci ve dayanıklılığına rağmen, yüksek yoğunluklu polietilen türlerine kıyasla nispeten düşük bir sertliğe sahiptir.

Kullanım Alanları

Tüketici Ürünleri:

- Ev tipi kaplar, kapaklar ve dağıtıcılar

- Oyuncaklar ve diğer eğlence amaçlı ürünler

- Mobilya parçaları ve hafif kalıplanmış bileşenler

Ambalaj Endüstrisi:

- Kapaklar, kapatıcılar ve esnek kapaklar

- Kozmetik ve kişisel bakım ambalajları

- Gıda saklama kapları (FDA onaylı türler)

Tıp & İlaç Sektörü:

- Şırıngalar, laboratuvar ekipmanları ve steril ambalajlar

- Tıbbi cihaz muhafazaları ve tek kullanımlık aletler

Endüstriyel & Elektrik Sektörü:

- Kablo kaplamaları ve tel yalıtımları

- Koruyucu kapaklar ve yumuşak dokunuşlu bileşenler

- Borular ve düşük basınçlı bağlantı parçaları

Otomotiv Endüstrisi:

- İç trim parçaları, koruyucu kapaklar ve yumuşak bileşenler

- Sıvı depolama kapları ve motor altı parçaları

İnşaat & Tarım:

- Su yalıtım membranları, contalar ve sızdırmazlık malzemeleri

- Kalıplanmış sulama bileşenleri

Avantajlar

- Mükemmel işlenebilirlik

- Yüksek esneklik ve darbe dayanımı

- Hafif malzeme

- İyi kimyasal ve nem direnci

- Gıda ile temas için güvenli ve toksik olmayan yapı

- Maliyet açısından verimli

Dezavantajlar

- Düşük mekanik mukavemet

- Sınırlı ısı dayanımı

- Zayıf UV direnci

- Biyolojik olarak parçalanamaz

- Zayıf bariyer özellikleri

Masterbatch antioksidan

Antioksidan masterbatch, plastik işleme sırasında polimerleri ısıl ve oksidatif bozunmalardan korumak için kullanılan bir katkı maddesidir. Antioksidanlar, taşıyıcı bir reçine içinde dağıtılarak çeşitli plastik malzemelere kolayca entegre edilebilir. Bu katkı, polimerlerin ısı, oksijen ve mekanik gerilime maruz kalması sonucu oluşabilecek kırılganlık, renk bozulması ve mekanik özellik kaybı gibi sorunları önler.

Yapı

Antioksidan masterbatch'in yapısı, bir dizi antioksidan, taşıyıcı reçine ve bazen etkinliğini artırmak amacıyla ilave stabilizatörlerden oluşur. Antioksidanlar; birincil (fenolik) veya ikincil (fosfit ya da tioester bazlı) olabilir ve serbest radikalleri nötralize ederek ve peroksitleri bozarak polimer bozunmasını önlerler. Bu aktif bileşenler, hedef polimerle uyumlu bir taşıyıcı reçine (genellikle polietilen (PE), polipropilen (PP) veya diğer spesifik bazlar) içerisinde homojen şekilde dağıtılır. Bu taşıyıcı reçine, antioksidanların plastik malzeme boyunca eşit şekilde dağılmasını sağlar. Uygulamaya bağlı olarak, UV stabilizatörleri veya işleme yardımcıları gibi sinerjik katkılar da termal ve oksidatif bozunmaya karşı kapsamlı koruma sağlamak için dahil edilebilir. Granül veya pelet formda üretilen antioksidan masterbatch, plastik formülasyonlara kolayca dahil edilmek üzere tasarlanmıştır ve nihai ürünün stabilitesini ve ömrünü artırır.

Özellikler

Antioksidan masterbatch, plastiklerin işlenmesi ve kullanım ömrü boyunca stabilitesini ve dayanıklılığını artıran çeşitli temel özelliklere sahiptir. Ekstrüzyon, enjeksiyon kalıplama ve diğer üretim işlemleri sırasında yüksek sıcaklıkların neden olduğu polimer bozunmalarını önleyerek mükemmel termal stabilite sağlar. Ayrıca, oksijen maruziyetinin neden olduğu renk değişimi, kırılganlık ve mekanik özellik kaybına karşı güçlü oksidasyon direnci sunar. PE, PP, PVC ve ABS gibi çeşitli polimerlerle yüksek uyumluluğa sahiptir ve kolay dağılabilirlik sunar. İşleme verimliliğini artırarak eriyik viskozite dalgalanmalarını azaltır, jel oluşumunu engeller ve plastiğin bütünlüğünü korur. Birincil ve ikincil antioksidanların sinerjik karışımları sayesinde, uzun süreli stabilite ve yüksek sıcaklık, mekanik stres veya uzun süreli depolama gibi zorlu koşullarda üstün dayanım sağlar.

Antioksidan Masterbatch Uygulamaları

-

Ambalaj Sektörü: Işık ve ısıya karşı gıda ve endüstriyel ambalajların ömrünü uzatır.

-

Otomotiv Sektörü: Yüksek sıcaklıkta oksidatif bozunmaya karşı plastik parçaları korur.

-

Yapı Malzemeleri: Borular, bağlantı parçaları ve yalıtım ürünlerinin zorlu çevresel koşullarda bütünlüğünü korur.

-

Elektronik: Elektronik ve elektrikli cihazlarda plastik parçaların güvenilirliğini artırır.

-

Tüketici Ürünleri: Tabak, ev aletleri ve mobilya gibi ürünlerin ömrünü ve kalitesini güvence altına alır.

Avantajları

-

Polimer ömrünü artırır: Isıl bozunma ve oksidasyonu önleyerek ürün dayanıklılığını artırır.

-

Renk stabilitesi ve şeffaflık: Işık ve ısıya maruz kalan polimer ürünlerde sararma ve renk bozulmasını önler.

-

Üretim sürecini iyileştirir: Ekstrüzyon ve kalıplama gibi üretim süreçlerinde polimerin bozulmasını azaltır.

-

Bakım ve değiştirme maliyetlerini düşürür: Ürün ömrü arttıkça, değiştirme ve tamir ihtiyacı azalır.

Dezavantajları

-

Ek maliyet: Antioksidan masterbatch’in formülasyona dahil edilmesi üretim maliyetlerini artırabilir.

-

Nihai ürün özelliklerine etkisi: Bazı durumlarda renk veya şeffaflık gibi nihai ürün özelliklerini olumsuz etkileyebilir.

-

Formül ayarı ihtiyacı: En iyi performans için masterbatch miktarının hassas şekilde ayarlanması gerekebilir.

Mühendislik termoplastik vulkanizatları (ETPV)

Mühendislik Termoplastik Vulkanizatlar (ETPV)

Mühendislik Termoplastik Vulkanizatlar (ETPV), termoplastiklerin özelliklerini vulkanize kauçuğun dayanıklılığı ile birleştiren gelişmiş bir termoplastik elastomer (TPE) sınıfıdır. Bunlar, bir termoplastik matris (örneğin poliamid, PBT veya diğer mühendislik plastikleri) içinde dinamik olarak çapraz bağlanmış bir elastomer fazı (örneğin EPDM veya NBR) oluşturularak üretilir.

Yapı

Mühendislik Termoplastik Vulkanizatların (ETPV) yapısı, sürekli bir termoplastik matris içinde ince bir şekilde dağılmış ve dinamik olarak çapraz bağlanmış bir elastomer fazından oluşur. Genellikle EPDM (etilen propilen dien monomeri) veya NBR (nitrili butadien kauçuk) gibi malzemelerden oluşan elastomer fazı, eriyik işleme sırasında vulkanizasyona uğrar ve sabit bir kauçuk ağı oluşturur. Bu çapraz bağlanmış kauçuk fazı, ETPV’lere yüksek elastikiyet, dayanıklılık ve mükemmel mekanik özellikler sağlar. Poliamid (PA), polibütilen tereftalat (PBT) veya polifenilen sülfid (PPS) gibi mühendislik polimerlerden oluşan termoplastik matris, malzemenin sürekli fazını oluşturur ve termoplastik işlenebilirlik ile yapısal bütünlük sunar. Kauçuk ve termoplastik fazlar arasındaki yakın etkileşim, elastomerlerin esnekliği ile mühendislik plastikleri dayanıklılığını birleştiren bir malzeme ortaya çıkarır. Bu benzersiz mikro yapı, ETPV’lerin deformasyondan sonra şekillerini korumasına izin verirken, aynı zamanda geleneksel termoplastikler gibi yeniden işlenebilir ve geri dönüştürülebilir olmalarını sağlar.

Özellikler

Mühendislik Termoplastik Vulkanizatlar (ETPV), zorlu uygulamalar için oldukça çok yönlü olmalarını sağlayan benzersiz bir özellik kombinasyonu sergiler. Dinamik olarak çapraz bağlanmış elastomer fazı sayesinde mükemmel elastikiyet ve esneklik sunarken, termoplastik matris yüksek mekanik dayanım, boyutsal stabilite ve kolay işlenebilirlik sağlar. ETPV’ler, geleneksel termoplastik elastomerlere kıyasla ısıya, kimyasallara ve yağlara karşı üstün direnç sunar; bu da onları otomotiv ve endüstriyel uygulamalar gibi yüksek performanslı ortamlar için uygun hale getirir. Ayrıca, dinamik yükleme koşullarında uzun vadeli dayanıklılık sağlayan mükemmel aşınma ve yorulma direnci gösterirler. Geleneksel kauçuk malzemelerden farklı olarak, ETPV’ler enjeksiyon kalıplama ve ekstrüzyon gibi standart termoplastik tekniklerle işlenebilir, bu da üretim verimliliğini artırır. Ek olarak, geniş bir sıcaklık aralığında mekanik bütünlüklerini korurlar, bu da hem esneklik hem de yapısal sağlamlık gerektiren uygulamalar için idealdir. Geri dönüştürülebilir olmaları, sürdürülebilirliklerini artırır ve yüksek performanslı, maliyet etkin ve çevre dostu malzeme çözümleri arayan endüstriler için tercih edilen bir seçenek haline getirir.

ETPV Uygulamaları

-

- Otomotiv Endüstrisi: Contalar, salmastralar, hortumlar, kaput altı bileşenler ve hava sızdırmazlık şeritleri.

-

- Elektrik ve Elektronik: Tel yalıtımı, konektörler ve yüksek performanslı muhafazalar.

-

- Endüstriyel Makineler: Esnek kaplinler, konveyör bantları, titreşim sönümleyiciler ve contalar.

-

- Tıbbi Cihazlar: Borular, tutamaklar ve sterilize edilebilir bileşenler.

-

- Tüketici Ürünleri: Spor ekipmanları, kulplar ve yumuşak dokunuşlu uygulamalar.

ETPV Avantajları

-

- Yüksek sıcaklık direnci: Geleneksel TPV’lere kıyasla yüksek sıcaklıklara daha iyi dayanır.

-

- Mükemmel kimyasal ve yağ direnci: Zorlu ortamlar için uygundur.

-

- Üstün mekanik özellikler: Yüksek dayanım, uzun ömür ve aşınma direnci.

-

- Elastikiyet ve esneklik: Kauçuk benzeri performans ile termoplastik işlenebilirlik sunar.

-

- Kolay işlenebilirlik: Standart termoplastikler gibi enjeksiyonla kalıplanabilir, ekstrüde edilebilir veya termoform yapılabilir.

-

- Hafif ve geri dönüştürülebilir: Vulkanize kauçuğa çevre dostu ve sürdürülebilir bir alternatif.

ETPV Dezavantajları

-

- Daha yüksek malzeme maliyeti: Standart TPV’lere ve geleneksel kauçuklara kıyasla daha pahalıdır.

-

- Tam vulkanize kauçuğa göre daha az esneklik: Aşırı elastikiyet gereksinimlerinde uygun olmayabilir.

- Aşırı yüksek stresli ortamlarda sınırlı performans: Tüm uygulamalarda yüksek sınıf elastomerlerin yerini alamayabilir.

Naylon 6

Naylon 6, poliamid (PA) ailesine ait sentetik bir mühendislik termoplastiğidir. Yüksek mukavemeti, dayanıklılığı, ısı direnci ve kimyasal stabilitesi nedeniyle yaygın olarak kullanılır. Naylon 6, halka açılma polimerizasyonu yoluyla tek bir monomer olan kaprolaktamdan sentezlenir. Bu özellik, Naylon 6'nın üretimini ve işlenmesini daha kolay hale getirir.

Özellikler

Naylon 6, mükemmel mekanik ve termal özelliklere sahip güçlü, hafif ve dayanıklı bir mühendislik termoplastiğidir. Yüksek çekme mukavemeti, tokluğu ve darbe direnci sayesinde zorlu uygulamalar için uygundur. Ayrıca iyi aşınma direnci, düşük sürtünme katsayısı ve mükemmel aşınma direnci sergileyerek mekanik parçalarda uzun ömürlü olmasını sağlar. Naylon 6'nın erime noktası yaklaşık 220°C'dir ve geniş bir sıcaklık aralığında stabilitesini korur. Yağlara, greslere ve birçok çözücüye karşı iyi kimyasal direnç gösterirken, güçlü asitlere ve bazlara karşı hassastır. Önemli özelliklerinden biri, nem emme kapasitesinin yüksek olmasıdır; bu durum mekanik mukavemetini ve boyutsal stabilitesini etkileyebilir. Naylon 6, ayrıca iyi elektriksel yalıtım özelliklerine sahiptir ve elektrik-elektronik uygulamalarda kullanılabilir. Enjeksiyon kalıplama, ekstrüzyon ve lif eğirme gibi yöntemlerle kolayca işlenebilir ve tekstil, otomotiv bileşenleri ve endüstriyel uygulamalarda yaygın olarak kullanılır.

Yapı

Naylon 6, halka açılma polimerizasyonu yoluyla kaprolaktamdan türetilen tekrarlayan birimlere sahip poliamid ailesine ait sentetik bir polimerdir. Naylon 6'nın moleküler yapısı, altı karbonlu alkil segmentleriyle ayrılmış doğrusal amit (-CONH-) bağlarından oluşur. Bu düzenli ve simetrik omurga, mükemmel mekanik mukavemet, termal stabilite ve kimyasal direnç sağlar. Naylon 6,6’nın aksine, iki farklı monomer yerine tek bir monomer olan ε-kaprolaktamdan sentezlenir. Kaprolaktam halkasının ardışık açılması yoluyla polimerizasyon gerçekleşir ve sürekli bir zincir yapısı oluşturulur. Komşu polimer zincirleri arasındaki hidrojen bağları, moleküller arası etkileşimleri güçlendirerek yüksek kristalliğe ve geliştirilmiş çekme mukavemetine neden olur. Bu yapısal düzenleme, Naylon 6'ya yüksek esneklik, dayanıklılık ve aşınma direnci gibi istenen özellikleri kazandırır ve tekstil, mühendislik plastikleri ve endüstriyel uygulamalarda yaygın olarak kullanılmasını sağlar.

Naylon 6'nın Uygulama Alanları

• Tekstil ve Kumaşlar: Naylon 6, çorap, mayo, spor giyim ve iç çamaşırları gibi esneklik, dayanıklılık ve pürüzsüz doku gerektiren tekstil ürünlerinde yaygın olarak kullanılır.

• Endüstriyel Kullanım: Yüksek çekme mukavemeti ve aşınma direnci nedeniyle halatlar, balık ağları, konveyör bantları ve lastik kordlarında kullanılır.

• Otomotiv Bileşenleri: Naylon 6, dişliler, yataklar ve motor kaput altı parçaları gibi otomotiv parçalarının üretiminde kullanılır.

• Tüketici Ürünleri: Naylon 6, diş fırçası kılları, taraklar ve mutfak gereçleri gibi günlük ev eşyalarında şekillendirilebilirliği ve dayanıklılığı nedeniyle tercih edilir.

• Mühendislik Plastikleri: Naylon 6, dişliler, yataklar ve diğer mekanik bileşenler gibi uygulamalar için mühendislik plastiklerinde kullanılır.

Naylon 6'nın Avantajları

• Yüksek Mukavemet ve Dayanıklılık: Uzun ömürlü performans gerektiren ürünler için mükemmel çekme mukavemeti sergiler.

• Esneklik ve Elastikiyet: Esnekliği yüksektir ve gerildikten sonra orijinal şekline dönebilir, bu da tekstil uygulamaları için avantajlıdır.

• Kimyasal Direnç: Yağlar ve çözücüler dahil olmak üzere birçok kimyasala karşı dirençlidir, bu da endüstriyel uygulamalar için uygunluğunu artırır.

• Isı Direnci: Yüksek erime noktası sayesinde yüksek sıcaklıklara dayanabilir, ısıya maruz kalan uygulamalar için uygundur.

• Hafiflik: Metallerden daha hafiftir, bu da ağırlık azaltımının önemli olduğu uygulamalarda avantaj sağlar.

Naylon 6'nın Dezavantajları

• Nem Emme: Higroskopik bir malzeme olduğundan ortamdan nem emerek boyutsal değişikliklere ve mekanik özelliklerin bozulmasına neden olabilir.

• UV Hassasiyeti: Uzun süre ultraviyole ışığa maruz kaldığında bozunabilir, renk solması ve mukavemet kaybı görülebilir.

• Düşük Darbe Direnci: Bazı diğer mühendislik plastiklerine kıyasla daha düşük darbe direncine sahiptir, bu da yüksek darbe gerektiren uygulamalarda kullanımını sınırlayabilir.

• İşleme Zorlukları: Naylon 6, işlenirken dikkatli kontrol gerektirir; nem hassasiyeti nedeniyle uygun şekilde kurutulmazsa bozunabilir.

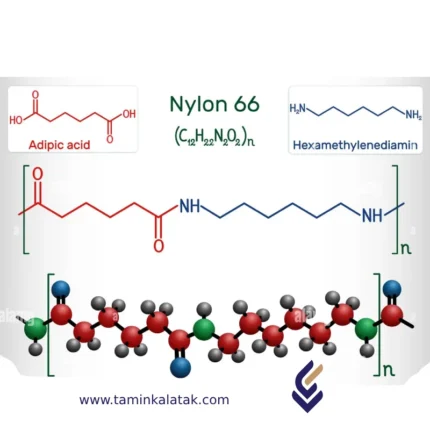

Naylon 6-6

Naylon 66, poliamid ailesine ait sentetik bir polimer türüdür. İlk olarak 1935 yılında DuPont'ta Wallace Carothers ve ekibi tarafından geliştirilmiştir. Naylon 66, mükemmel mekanik özellikleri, yüksek ısı direnci ve kimyasal stabilitesi nedeniyle yaygın olarak kullanılmaktadır.

Yapı

Naylon 66, hekzametilendiamin ve adipik asidin yoğunlaşma polimerizasyonu ile oluşan, tekrar eden moleküler yapıya sahip sentetik bir poliamiddir. Polimer, her monomerden gelen altı karbon atomunun birbirine bağlanmasıyla oluşan amid (-CONH-) bağlarından meydana gelir ve doğrusal, oldukça düzenli bir yapı sergiler. Bu düzen, polimer zincirleri arasında güçlü hidrojen bağlarının oluşmasını sağlar ve malzemenin mukavemetini, sertliğini ve ısı direncini artırır. Naylon 66’nın tekrarlayan yapısında hem alifatik hem de amid grupları bulunur; bu da ona esneklik ve dayanıklılık açısından dengeli bir yapı kazandırır. Bu moleküllerarası etkileşimler sayesinde Naylon 66, yüksek erime noktası, mükemmel aşınma direnci ve mekanik stabilite gösterir ve mühendislik ile endüstriyel uygulamalarda yaygın olarak tercih edilir.

Özellikler

Naylon 66, mükemmel mekanik, termal ve kimyasal özellikleri bir araya getirerek çeşitli endüstriyel uygulamalar için son derece uygun hale gelmiştir. Yüksek çekme mukavemeti, tokluğu ve sertliği, malzemenin aşınmaya ve darbelere karşı dayanıklı olmasını sağlar. Tipik olarak yaklaşık 255°C olan yüksek erime noktası, Naylon 66’nın yüksek sıcaklıklarda yapısal bütünlüğünü korumasına olanak tanır. Naylon 66, özellikle yağlara, çözücülere ve birçok hidrokarbona karşı iyi kimyasal direnç gösterir, ancak nem emme özelliği nedeniyle mekanik özellikleri değişebilir. Düşük sürtünme katsayısı ve kendi kendini yağlama özelliği sayesinde, sürtünmenin düşük tutulması gereken uygulamalar için idealdir. Ayrıca, Naylon 66 iyi elektrik yalıtım özelliklerine sahiptir ve elektrik-elektronik bileşenlerde yaygın olarak kullanılır. Kolayca şekillendirilebilmesi ve işlenebilmesi de üretimdeki çok yönlülüğünü artırır.

Naylon 66'nın Uygulama Alanları

• Otomotiv Parçaları: Dişliler, yataklar, yakıt hatları, radyatör depoları.

• Elektrik ve Elektronik Bileşenler: Konnektörler, kablo bağları, yalıtkanlar.

• Endüstriyel Makine Parçaları: Konveyör bantları, mekanik bağlantı elemanları.

• Tekstil ve Lifler: Halılar, ipler, paraşütler, dış mekan giysileri.

• Tüketici Ürünleri: Spor ekipmanları, mutfak gereçleri, fermuarlar.

• Ambalaj Malzemeleri: Gıda ve tıbbi uygulamalara yönelik filmler ve kaplamalar.

Naylon 66'nın Avantajları

• Yüksek çekme mukavemeti ve dayanıklılık

• Mükemmel aşınma, sürtünme ve darbe direnci

• Yüksek erime noktası ve iyi termal stabilite

• Yağlara, çözücülere ve hidrokarbonlara karşı iyi kimyasal direnç

• Düşük sürtünme ve kendi kendini yağlama özelliği

• İyi elektrik yalıtım özellikleri

• Kolayca şekillendirilebilir ve işlenebilir

Naylon 66'nın Dezavantajları

• Nem emme eğilimi, mekanik özellikleri ve boyutsal stabiliteyi etkileyebilir

• Uygun katkı maddeleri kullanılmazsa uzun süreli UV maruziyetinde bozulabilir

• Naylon 6 gibi diğer naylon türlerine göre daha pahalıdır

• Güçlü asitler ve bazlar tarafından saldırıya uğrayabilir

• Üretim için yüksek işlem sıcaklığı gerektirir

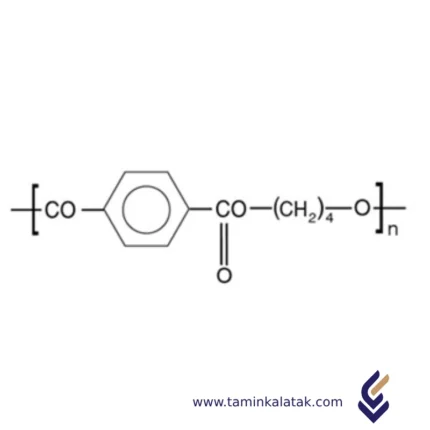

Polibütilen tereftalat (PBT)

Polibütilen Tereftalat (PBT), mükemmel mekanik, elektriksel ve termal özellikleriyle bilinen yüksek performanslı bir termoplastik poliesterdir. Güçlü yapısı, kimyasal direnci ve boyutsal kararlılığı nedeniyle elektrik ve otomotiv endüstrilerinde yaygın olarak kullanılmaktadır.

Yapı

Polibütilen Tereftalat (PBT), moleküler yapısında tekrarlayan ester fonksiyonel grupları içeren bir termoplastik poliesterdir. Tereftalik asit veya dimetil tereftalatın 1,4-bütandiol ile polikondenzasyonu yoluyla sentezlenir. Ortaya çıkan polimer, değişimli aromatik tereftalat üniteleri ve esnek bütilen segmentlerinden oluşan uzun zincirli makromoleküllerden meydana gelir. Bu kombinasyon, aromatik halkaların sağladığı sertlik ile alifatik segmentlerin kazandırdığı esnekliği dengeler. Ester bağları termal kararlılık ve kimyasal direnç sağlarken, lineer yapı iyi kristalizasyon kabiliyeti sunar ve böylece mekanik mukavemet ile boyutsal kararlılığı artırır. PBT’nin yarı kristal yapısı ayrıca mükemmel elektrik yalıtım özellikleri ve nem emilimine karşı direnç kazandırır, bu da onu mühendislik uygulamaları için ideal bir malzeme haline getirir.

Özellikler

Polibütilen Tereftalat (PBT), olağanüstü mekanik, termal ve elektriksel özellikleriyle tanınan yarı kristal bir termoplastik poliesterdir. Yüksek çekme mukavemeti, sertlik ve darbe direnci sayesinde zorlu mühendislik uygulamaları için uygundur. PBT, iyi termal kararlılığa sahiptir ve yüksek sıcaklıklarda önemli deformasyon olmadan dayanıklılığını korur. Düşük nem emilimi sayesinde nemli ortamlarda bile boyutsal stabiliteyi sürdürür. Polimer, yağlar, çözücüler ve yakıtlar da dahil olmak üzere birçok kimyasala karşı oldukça dirençlidir, bu da zorlu koşullarda dayanıklılığını artırır. Ayrıca, mükemmel elektrik yalıtım özelliklerine sahiptir, bu nedenle elektronik ve elektrik uygulamaları için idealdir. PBT’nin bazı sınıfları ayrıca yangına dayanıklıdır ve yangın direnci gerektiren uygulamalarda ek güvenlik sağlar. Malzeme, enjeksiyon kalıplama ve ekstrüzyon yoluyla kolayca işlenebilir, bu da çeşitli bileşenlerin üretiminde esneklik sunar.

Polibütilen Tereftalat (PBT) Uygulamaları

• Elektrik ve Elektronik: Konnektörler, anahtarlar, devre kesiciler, bobin makaraları ve yalıtkanlar

• Otomotiv Endüstrisi: Far muhafazaları, ateşleme sistemi bileşenleri, yakıt sistemi parçaları ve sensörler

• Tüketici Ürünleri: Ev aleti muhafazaları, elektrikli el aletleri kasaları, klavye tuş kapakları ve diş fırçası kılları

• Endüstriyel Bileşenler: Dişliler, yataklar, pompa muhafazaları ve yüksek aşınma direnci gerektiren mekanik parçalar

• Tıbbi Ekipmanlar: Kimyasal direnç ve stabilite gerektiren tıbbi cihazların belirli sınıfları

Polibütilen Tereftalat (PBT) Avantajları

• Yüksek mukavemet, sertlik ve tokluk, dayanıklılık sağlar.

• Mükemmel termal stabilite, yüksek sıcaklıklara dayanıklılık sunar.

• Düşük nem emilimi, boyutsal stabiliteyi korur.

• Güçlü kimyasal direnç, yağlara, çözücülere ve yakıtlara karşı dayanıklıdır.

• İyi elektrik yalıtım özellikleri, elektrik uygulamaları için idealdir.

• Enjeksiyon kalıplama ve ekstrüzyon ile kolay işlenebilir.

• Bazı sınıflar yangına dayanıklıdır, ek güvenlik sağlar.

Polibütilen Tereftalat (PBT) Dezavantajları

• Bazı mühendislik plastiklerine kıyasla daha düşük darbe direnci gösterir.

• UV ışınlarına uzun süre maruz kaldığında bozunabilir, ancak stabilizatörlerle korunabilir.

• Çok düşük sıcaklıklarda kırılgan hale gelebilir, aşırı soğuk ortamlarda kullanımı sınırlıdır.

• Polietilen Tereftalat (PET) ile karşılaştırıldığında biraz daha düşük mukavemet ve sertlik sunar.

• Uzun süre sıcak suya veya buhara maruz kaldığında hidroliz riski taşır.

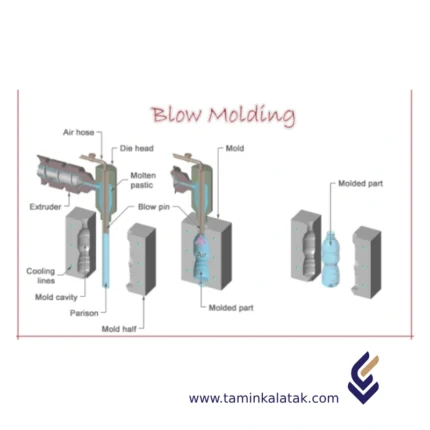

Şişirme

Şişirme Kalıplama (Blow Molding)

Şişirme kalıplama, ısıtılmış plastik bir tüpün (parizon veya preform olarak adlandırılır) kalıp boşluğu içinde şişirilerek kalıp şekline uygun hale getirilmesiyle içi boş plastik parçaların üretilmesini sağlayan bir üretim sürecidir. Bu yöntem, şişeler, kaplar ve diğer içi boş plastik nesnelerin üretiminde yaygın olarak kullanılmaktadır.Şişirme Kalıplama Türleri

1. Sürekli Ekstrüzyon Şişirme Kalıplama (Continuous Extrusion Blow Molding - EBM)

Süreç:- Erimiş plastik, sürekli olarak boru şeklinde (parison) ekstrüde edilir.

- Kalıp, parizonun etrafını sarar ve hava üfleyerek plastik şişirilir.

- Parça soğutulur, katılaşır ve kalıptan çıkarılır.

2. Aralıklı Ekstrüzyon Şişirme Kalıplama (Intermittent Extrusion Blow Molding - EBM)

Türleri: Geri ve İleri Hareket Eden Vida Sistemi (Reciprocating Screw System):- Vida ileri-geri hareket ederek plastiği biriktirir ve ardından kalıba iter.

- Plastik, önce bir akümülatör içinde depolanır ve ardından tek bir seferde boşaltılır.

3. Enjeksiyon Şişirme Kalıplama (Injection Blow Molding - IBM)

Süreç:- Plastik önce küçük bir tüp (preform) şeklinde enjeksiyon kalıplamayla üretilir.

- Preform, üfleme kalıbına yerleştirilerek hava ile şişirilir.

- Son şekil oluşturulur, soğutulur ve kalıptan çıkarılır.

4. Enjeksiyon Germe Şişirme Kalıplama (Injection Stretch Blow Molding - ISBM)

Süreç:- IBM ile benzerdir, ancak şişirme öncesinde bir germe aşaması içerir.

- Preform tekrar ısıtılır, boyuna doğru gerilir ve ardından üflenerek şekil verilir.

- Bu işlem, malzemenin dayanıklılığını ve berraklığını artırır.

5. Ekstrüzyon Germe Şişirme Kalıplama (Extrusion Stretch Blow Molding - ESBM)

Süreç:- Parizon ekstrüde edilir ve kalıpta sıkıştırılır.

- Şişirme öncesinde hem uzunlamasına (aksiyal) hem de dışa doğru (radyal) gerilerek mukavemeti artırılır.

Şişirme Kalıplamanın Avantajları✅ Maliyet açısından verimli üretim süreci ✅ Yüksek verimlilik ve hızlı üretim süresi ✅ Karmaşık şekillerin üretilebilmesi ✅ Hafif ve dayanıklı ürünler ✅ Farklı plastik malzemelerle kullanılabilir ✅ Büyük ve küçük ürünler için uygundur

Şişirme Kalıplamanın Dezavantajları❌ Yalnızca içi boş şekiller üretilebilir ❌ Başlangıç ekipman ve kalıp maliyetleri yüksektir ❌ Duvar kalınlığında tutarsızlıklar olabilir ❌ Zayıf dikiş hatları ve gerilim noktaları oluşabilir ❌ Enjeksiyon kalıplamaya kıyasla daha az hassasiyet sağlar ❌ Yüksek enerji tüketimi

Şişirme Kalıplamanın Kullanım Alanları

Ambalaj Endüstrisi

- İçecek şişeleri (meşrubat, su, süt, meyve suyu vb.)

- Kozmetik ve kişisel bakım ürünleri için şişeler

- Ev temizlik ürünleri ve ilaç şişeleri

Otomotiv Endüstrisi

- Yakıt depoları

- Hava kanalları

- Cam suyu ve soğutucu sıvı depoları

Endüstriyel ve Kimyasal Depolama

- Variller, fıçılar ve büyük kaplar (IBC tankları)

- Sprey şişeleri ve kimyasal saklama kapları

Tıbbi ve Eczacılık Ürünleri

- Serum şişeleri (IV şişeleri)

- İlaç saklama kapları

- Tıbbi teşhis cihazlarının muhafazaları

Tüketici Ürünleri

- Oyuncaklar

- Mobilya bileşenleri

- Spor su şişeleri ve deterjan kapları

İnşaat Sektörü

- Su tankları

- Foseptik tankları

- Boru sistemleri ve kanallar

Tarım Endüstrisi

- Pestisit ve gübre kapları

- Sulama kovaları ve su taşıma kapları

- Tarım için sulama bileşenleri

SonuçŞişirme kalıplama, içi boş plastik ürünlerin seri üretimi için ideal bir üretim yöntemidir. Düşük maliyetli, hızlı ve verimli bir üretim süreci sunar. İçecek, otomotiv, tıp, tarım ve ambalaj sektörlerinde yaygın olarak kullanılmaktadır. Ancak, yalnızca içi boş parçalar üretmekle sınırlıdır ve başlangıç maliyetleri yüksektir.