Akrilik yumuşatıcı, akrilik bazlı malzemelerin esnekliğini, dayanıklılığını ve işlenebilirliğini artırmak için kullanılan bir katkı maddesidir. Bu yumuşatıcılar, akrilik reçineler, kaplamalar, yapıştırıcılar ve plastikler gibi çeşitli ürünlerde mekanik özellikleri iyileştirmek ve kırılganlığı azaltmak amacıyla yaygın olarak kullanılır.

Yapı

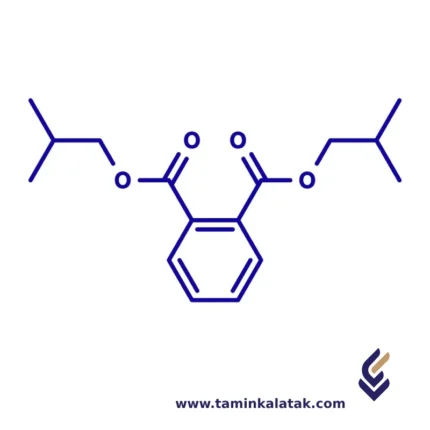

Akrilik yumuşatıcıların yapısı, genellikle polar bir akrilik omurga ile esnek, apolar yan zincirler veya ester gruplarının birleşiminden oluşur. Bu yapı, polimer matrisindeki moleküller arası etkileşimleri azaltarak esnekliği artırır.

✅ Akrilik veya metakrilik asidin esterlerinden türetilmiştir ve polimer zincirlerinin sıkı paketlenmesini engelleyerek cam geçiş sıcaklığını düşürür ve elastikiyeti artırır.

✅ Yaygın yapılar şunları içerir: alkil akrilatlar, ftalatlar, trimellitatlar veya polimerik yumuşatıcılar.

✅ Uzun zincirli hidrokarbonlar veya aromatik halkalar içeren plastikleştiriciler, akrilik reçinelerle uyumluluğu artırır ve faz ayrılmasını önler.

✅ Uygulamaya bağlı olarak, göç direnci, UV kararlılığı ve çevresel güvenlik gibi özellikleri optimize etmek için kimyasal bileşim ayarlanabilir.

Özellikler

Akrilik yumuşatıcılar, akrilik bazlı malzemelerin performansını artıran çeşitli önemli özelliklere sahiptir:

✅ Mükemmel esneklik sağlar, kırılganlığı azaltır ve polimerlerin elastikiyetini artırır.

✅ Akrilik reçinelerle yüksek uyumluluk gösterir, homojen dağılım sağlayarak faz ayrılmasını önler.

✅ Cam geçiş sıcaklığını düşürerek malzemeleri daha yumuşak ve işlenebilir hale getirir.

✅ İyi termal kararlılık sunar, yüksek işleme sıcaklıklarına dayanıklıdır.

✅ UV ışınlarına ve hava koşullarına karşı dayanıklıdır, dış mekan uygulamaları için uygundur.

✅ Kaplamalar, yapıştırıcılar ve sızdırmazlık ürünlerinde yapışmayı ve darbe direncini artırır.

✅ Düşük uçuculuk ve az göç özelliğine sahip çevre dostu formulasyonlar mevcuttur.

Uygulamalar

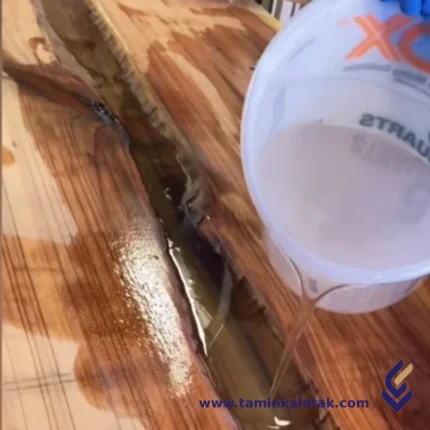

🔹 Akrilik boyalar ve kaplamalar – Esneklik ve dayanıklılığı artırmak için kullanılır.

🔹 Yapıştırıcılar ve sızdırmazlık malzemeleri – Elastikiyeti ve yapışma gücünü iyileştirmek için eklenir.

🔹 Plastik levhalar, filmler ve laminatlar – Kırılganlığı azaltmak için kullanılır.

🔹 Tekstil ve deri kaplamaları – Yumuşaklık ve daha iyi işlenebilirlik sağlar.

🔹 Tıbbi ve otomotiv plastikleri – Darbe direncini artırmak için tercih edilir.

🔹 PVC alternatifleri ve çevre dostu plastik formulasyonları – Esneklik kazandırmak için kullanılır.

Avantajlar

✔ Akrilik malzemelerin esnekliğini artırır ve kırılganlığı azaltır.

✔ Yüksek sıcaklıklarda işleme için iyi termal kararlılık sağlar.

✔ Mükemmel UV direnci ve hava koşullarına dayanıklılık sunar.

✔ Akrilik reçinelerle iyi uyumluluk göstererek uzun vadeli performansı korur.

✔ Cam geçiş sıcaklığını düşürerek malzemeleri daha yumuşak ve işlenebilir hale getirir.

✔ Düşük göç ve düşük uçuculuk özelliğine sahip çevre dostu formulasyonları mevcuttur.

Dezavantajlar

❌ Bazı türleri uçuculuk sorunları yaşayabilir, bu da zamanla yumuşatıcının kaybına neden olabilir.

❌ Ftalat bazlı yumuşatıcılar gibi bazı formulasyonlar çevresel ve sağlık açısından risk oluşturabilir.

❌ Aşırı kullanım, malzemeyi gereğinden fazla yumuşatarak mekanik dayanıklılığını azaltabilir.

❌ Her akrilik yumuşatıcı, tüm polimer sistemleriyle uyumlu değildir, bu yüzden dikkatli seçim gerektirir.